Bei der Uhrmacherei dreht sich alles um Präzision - und genaue Messungen während des Konstruktions- und Fertigungsprozesses sind unerlässlich. Wenn es jedoch um die Kunst der Uhrmacherei geht, ist die Beziehung zwischen Lauben, Lagern und Zahnradverzahnung oft eine Frage des "Wie fühlt es sich an" und nicht, wie es konstruiert werden sollte. So seltsam es auch erscheinen mag, oft ist die "ideale" Passform nicht die am meisten gewünschte; Theoretische Formen und Toleranzen sind nicht die perfektesten. Warum? Da enge Toleranzen nicht notwendigerweise zu langfristiger Zuverlässigkeit oder bester Zeitmessung unter Stress, Temperatur- und Schwerkraftänderungen führen. Es gibt ein Sprichwort, dass Ingenieure schlechte Uhrmacher sind, was umgekehrt genauso wahr ist.

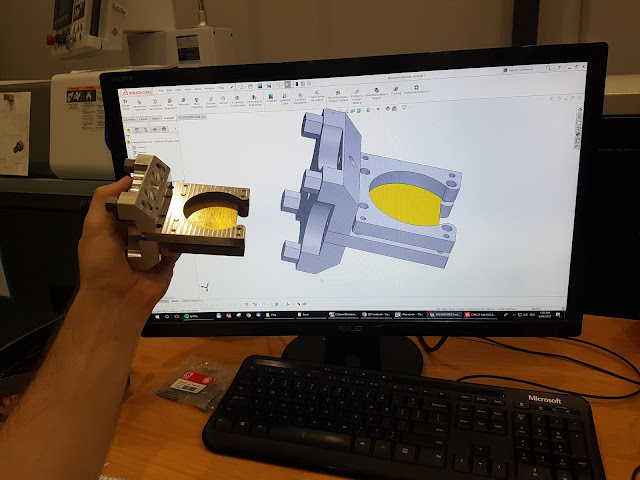

Einige von Ihnen erinnern sich vielleicht an den Erwerb eines Mikroskops für unsere Werkstatt. Ich tue es auf jeden Fall - wir haben eine wirklich feine Uhr geopfert, um dieses schöne Instrument zu erwerben. Aber es hat sich gelohnt! Wenn es um die Inspektion von Oberflächen, die Teilegeometrie und die Inspektion von Schneidwerkzeugen geht, ist ein Mikroskop Gold wert. Der Versuch, eine Uhr zu bauen, ohne verstehen zu können, wie die Schweizer es gemacht haben, wäre unmöglich. Also beobachten, lernen und versuchen wir zu replizieren.

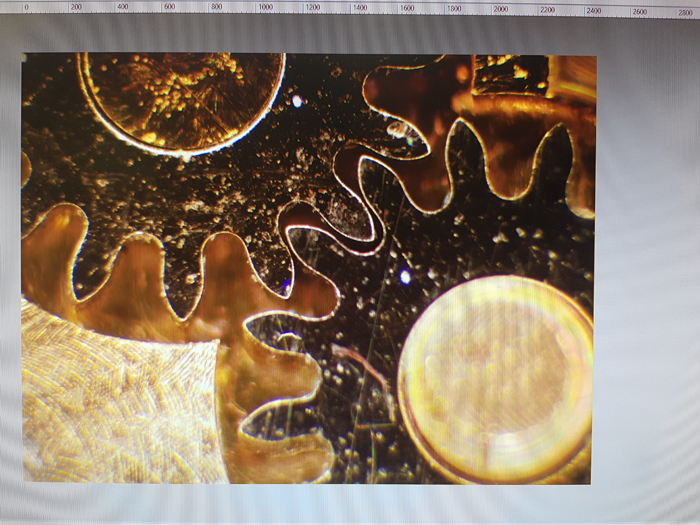

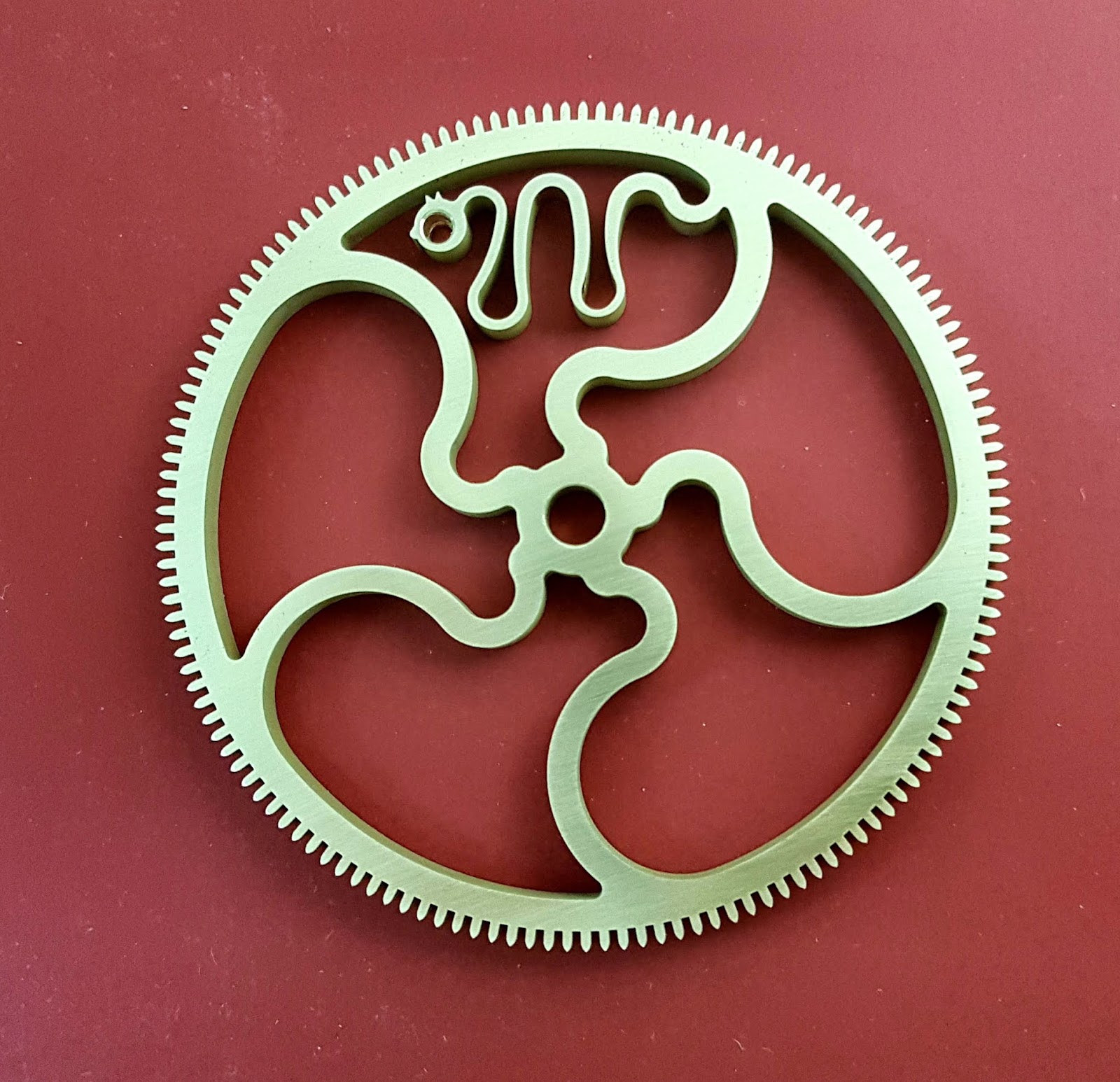

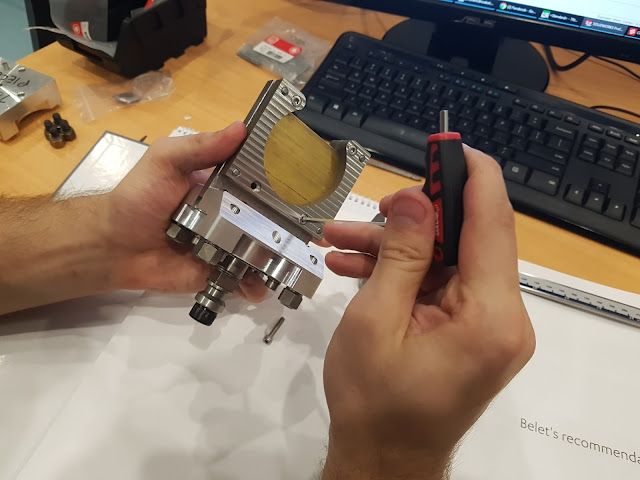

Hier nur zwei Beispiele. Das erste Foto zeigt das Mesh in einer hochwertigen Schweizer Uhr. Der zweite ist unser Versuch, die Schweizer zu kopieren. Eine Person mit einem scharfen Auge konnte den Unterschied in der Vernetzungstiefe zwischen den beiden Beispielen deutlich erkennen. Ohne Zweifel ist unser Netz viel enger, präziser und folgt dem "idealen" berechneten Berührungspunkt. Wir stellten jedoch bald fest, dass der schlampigere Schweizer Weg tatsächlich wünschenswerter war. Die Wicklungsaktion war tatsächlich glatter als unsere! Lektion gelernt.

Das zweite Beispiel: ein kurzes Video, das die Spitze des Balance-Personals im Inneren des stoßdämpfenden Juwels zeigt. Dies ist eine aktuelle Aufnahme einer hochwertigen Schweizer Uhr, die sich noch in einem brandneuen Zustand befindet. Ich habe keinen Zweifel daran, dass irgendein Ingenieur (oder Automechaniker) entsetzt wäre. Aber so ist es, und so wird es gemacht. Probieren Sie es aus: Denken Sie natürlich daran, dass Sie eine Laube mit einem Durchmesser von 100 Mikrometern unter 240-facher Vergrößerung beobachten.