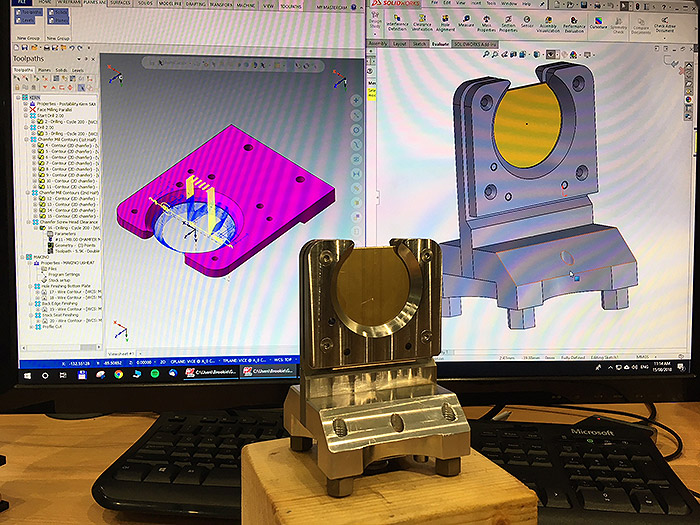

Ein wichtiger Meilenstein. Ich freue mich, berichten zu können, dass das erste in Australien hergestellte CNC-Uhrwerk in ein Gehäuse montiert wurde und wir ab heute einen voll funktionsfähigen Prototyp haben.

Was ist also die große Sache? Drei Punkte:

- Wir haben das "Beobachtungsgenom" verstanden und kartiert. Wir wissen, wie die Uhr sowohl aus physikalischer, funktionaler als auch aus technischer Sicht tickt.

- Wir sind in der Lage, die "Beobachtungs-DNA" zu manipulieren und zu klonen. Nicht nur das vorhandene Design zu replizieren, sondern auch Originalkomponenten zu entwerfen und herzustellen.

- Erster in Australien: Meilenstein erreicht von Kindern, die in Australien geboren wurden und in Brookvale arbeiten und Materialien aus Brookvale verwenden.

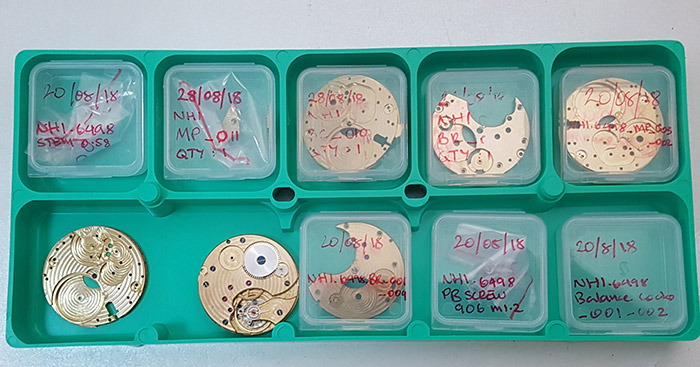

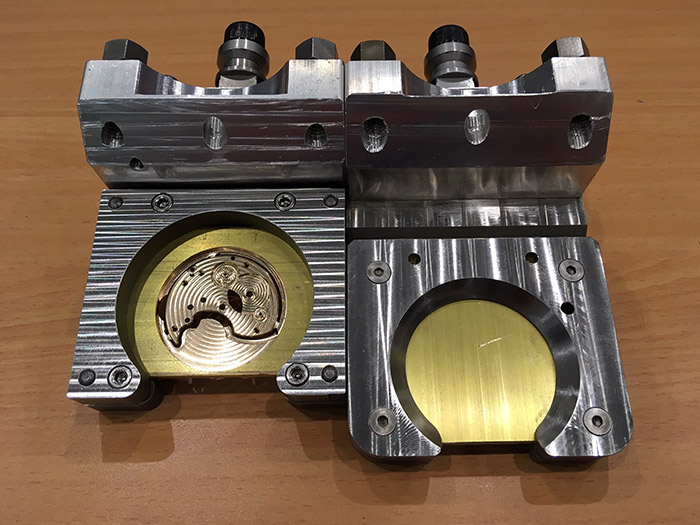

Wenn Sie sich fragen, wie viel Prozent des Mechanismus im eigenen Haus hergestellt wurden: die Hauptplatte, die obere Brücke, der Unruhhahn, der Wickelschaft und die Schrauben. Die Hauptplatte und die Brücken sind Kernkomponenten, die alle anderen Teile kombinieren und beherbergen. Die Zuweisung einer einzigen Prozentzahl wäre unmöglich, aber wenn wir es versuchen wollen: Wir haben 80% des Gesamtdesigns und weit über 50% der Bearbeitungsvorgänge mit 95% Integration, Genauigkeit und Leistung erreicht.

Zu diesem Zeitpunkt haben wir keine Anstrengungen unternommen, den Mechanismus zu "verschönern", so dass die Hauptplatten direkt aus der Mühle sind. Keine Beschichtung, Härtung oder Gravur jeglicher Art.

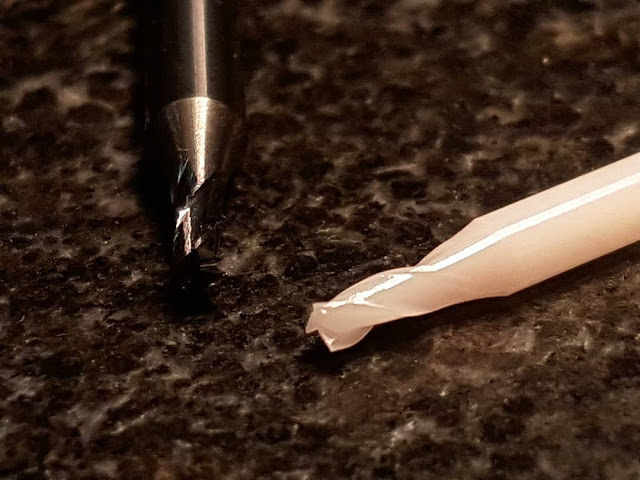

Was kommt als nächstes? Mehr Testen, Verfeinern, mehr Bearbeiten. Unser nächster Meilenstein ist es, eine Charge von 20 Uhrwerken zu produzieren und sie zum Laufen zu bringen, hoffentlich bis Weihnachten.

Eine große 'Herzlichen Glückwunsch und vielen Dank' geht an Josh und Andrew, die die letzten 6 Monate damit verbracht haben, Werkzeuge und Vorrichtungen herzustellen, zu lernen, wie man Maschinen bedient und einzelne Uhrenkomponenten herstellt. Ohne sie wären wir nicht da, wo wir jetzt sind. Lange Arbeitszeiten und harte Arbeit zahlen sich aus und, ehrlich gesagt, ist dies eine große Leistung von zwei kleinen Kindern, die ohne vorherige Erfahrung in der CNC-Bearbeitung in das Projekt eingestiegen sind. Zwei von ihnen haben immer noch ein Jahresgehalt von 35.000 US-Dollar - werden aber von nun an als die ersten echten australischen Uhrmacher bekannt sein.

Im Moment haben wir keinen Namen für diese Prototyp-Bewegung, aber wir glauben, dass sie einen indigenen Namen verdient. Gerne nehmen wir Anregungen entgegen. Das Uhrwerk befindet sich in einem Titan-45-mm-Gehäuse - einem Überbleibsel der Ti A-Produktionscharge mit der Aufschrift Ti M 1/1.

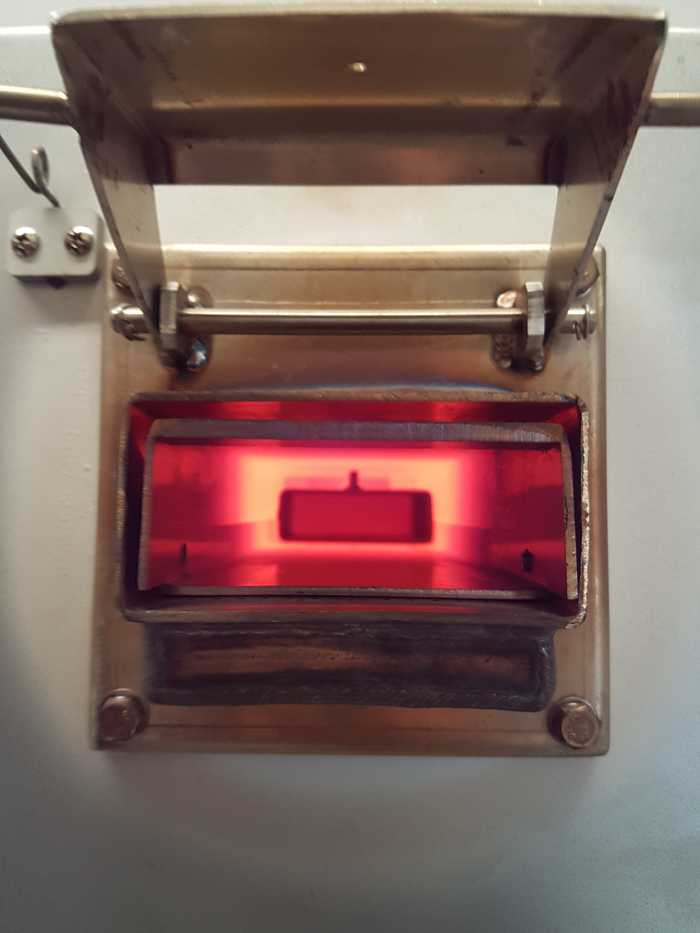

Einige von Ihnen fragen sich vielleicht: Wäre es möglich, ein in Australien hergestelltes Uhrengehäuse zu haben? Die Antwort ist einfach: Ja. Das Gehäuse selbst ist weit weniger anspruchsvoll als der Mechanismus. Es kann auf einer einzigen CNC-Fräsmaschine hergestellt werden. Unter Berücksichtigung des bereits erworbenen Know-hows würde es 12 Monate Prototyping erfordern. Die Schweizer Maschine selbst kostete 800.000 Dollar. Leider wird die Fallherstellung nicht unsere Priorität sein, bis die neue Werkstatt 2020 gebaut wird. Mit einem Wort: möglich, wird passieren, aber nicht nur jetzt.

An alle bestehenden Rebellenbesitzer: Dies ist ein Tag, auf den auch Sie stolz sein sollten - ohne Ihr Vertrauen und Ihre Investition in unser Projekt würden wir es nicht schaffen. Vielen Dank.

Nick Hacko (Uhrmacher - endlich!)

Folgen Sie uns auf Instagram: