|

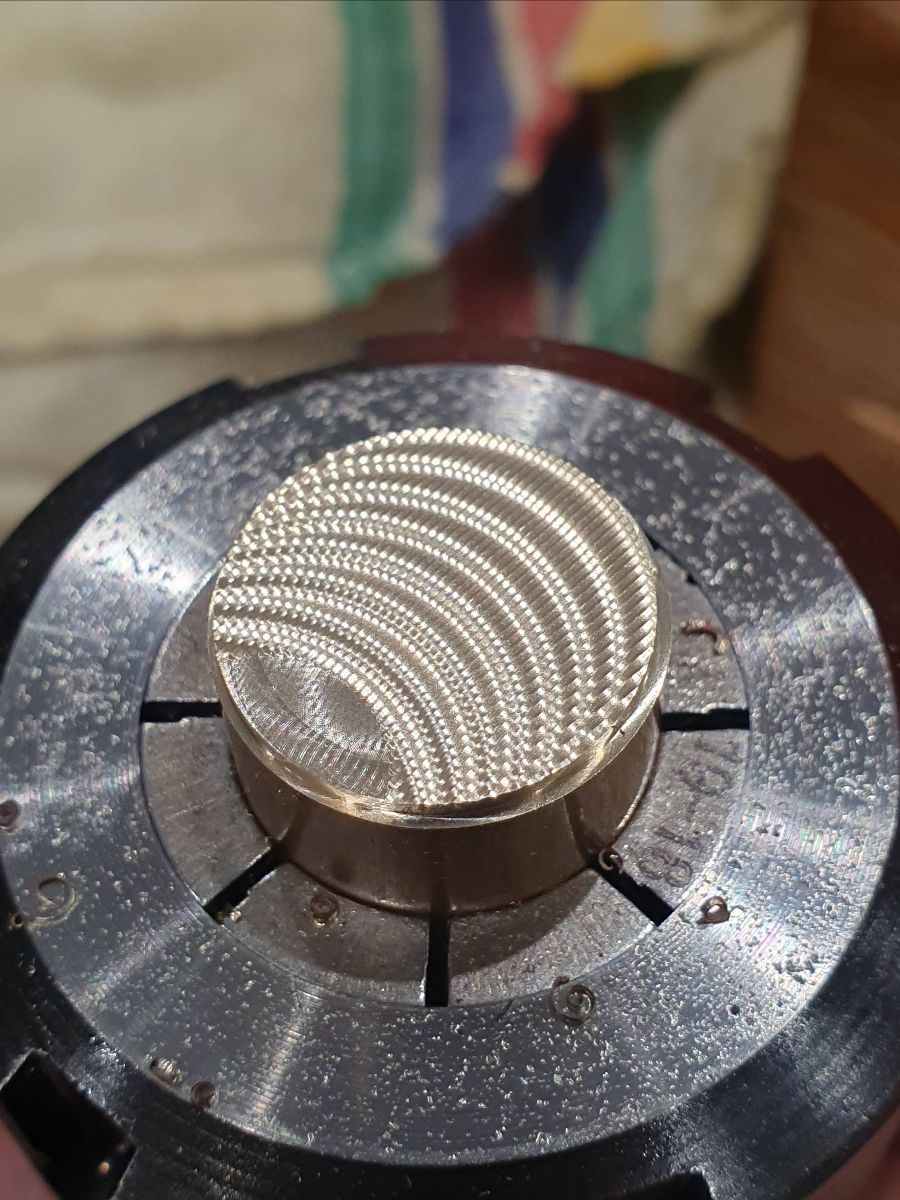

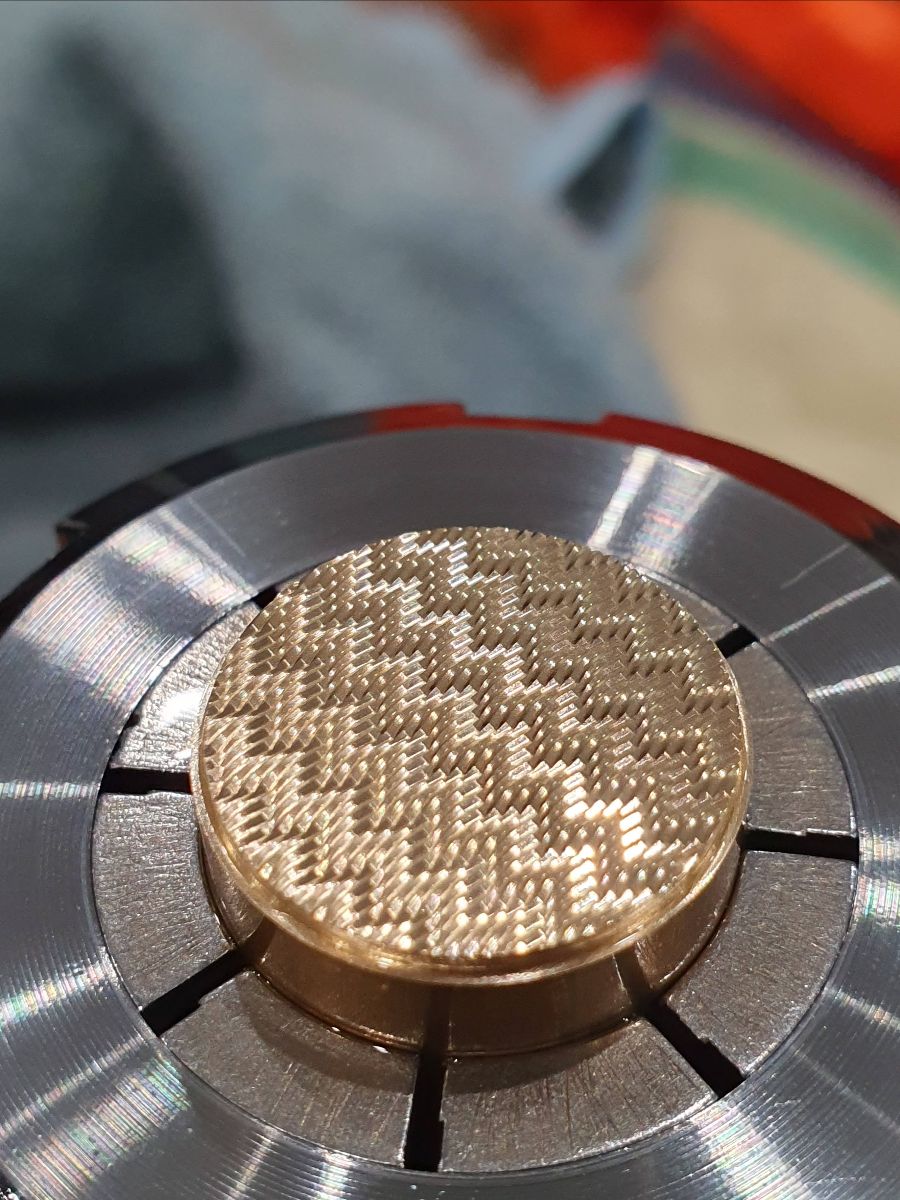

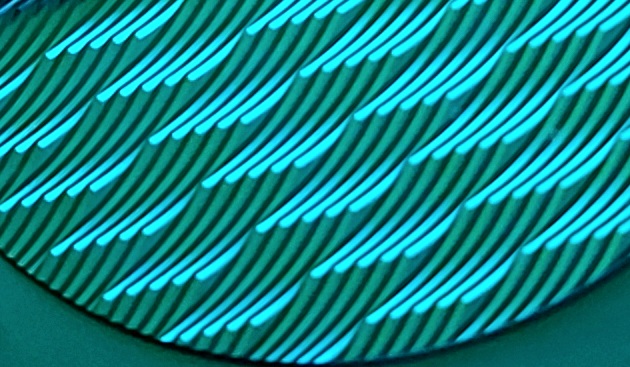

Die Stundenmarkierungen, oder wie wir sie "Schlagstöcke" nennen, sowie alle drei Hände sind facettiert. Die Facette ist bei 4 Grad, ein sehr kleiner Winkel, aber der Effekt ist massiv. Persönlich tanzen die Facetten auf dem Zifferblatt und den Zeigern nicht nur im Licht, sondern geben auch eine starke visuelle Linie in der Mitte des Zeigers. |

|

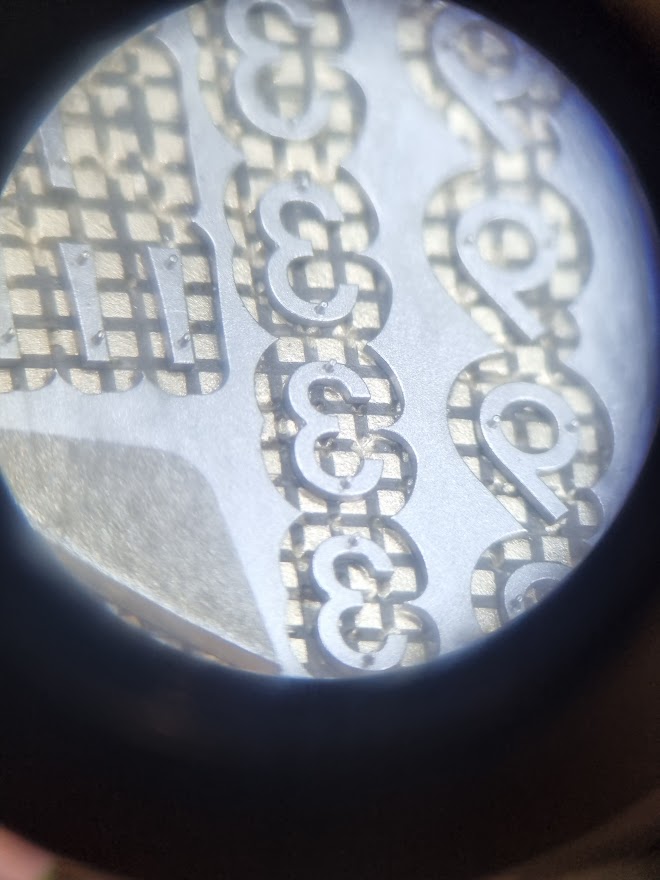

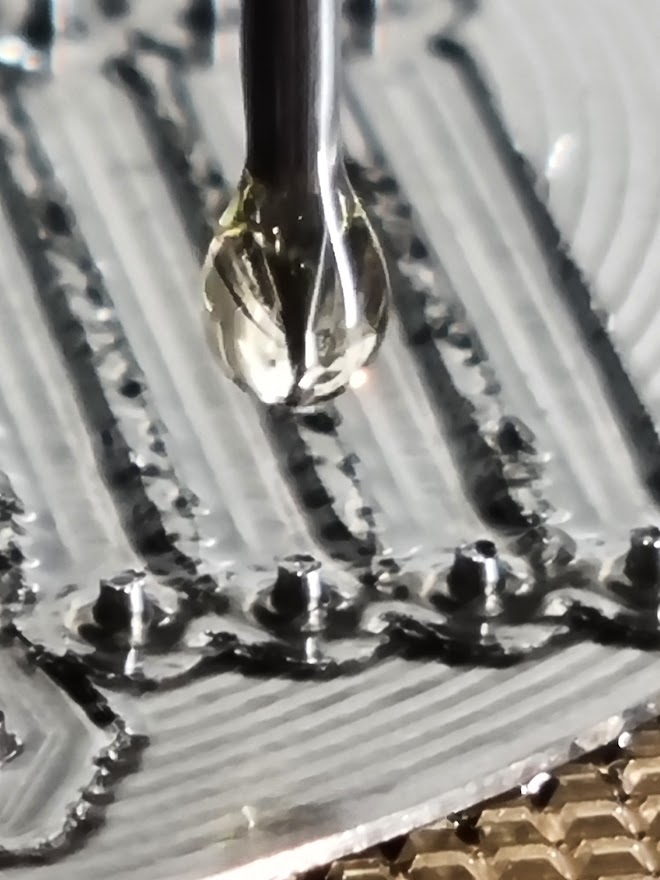

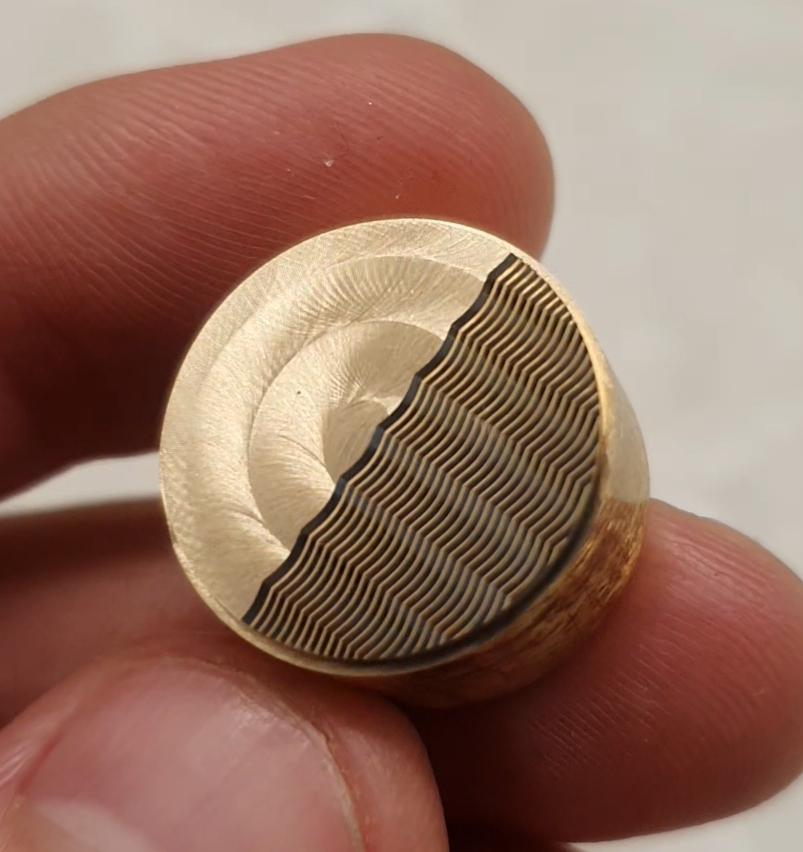

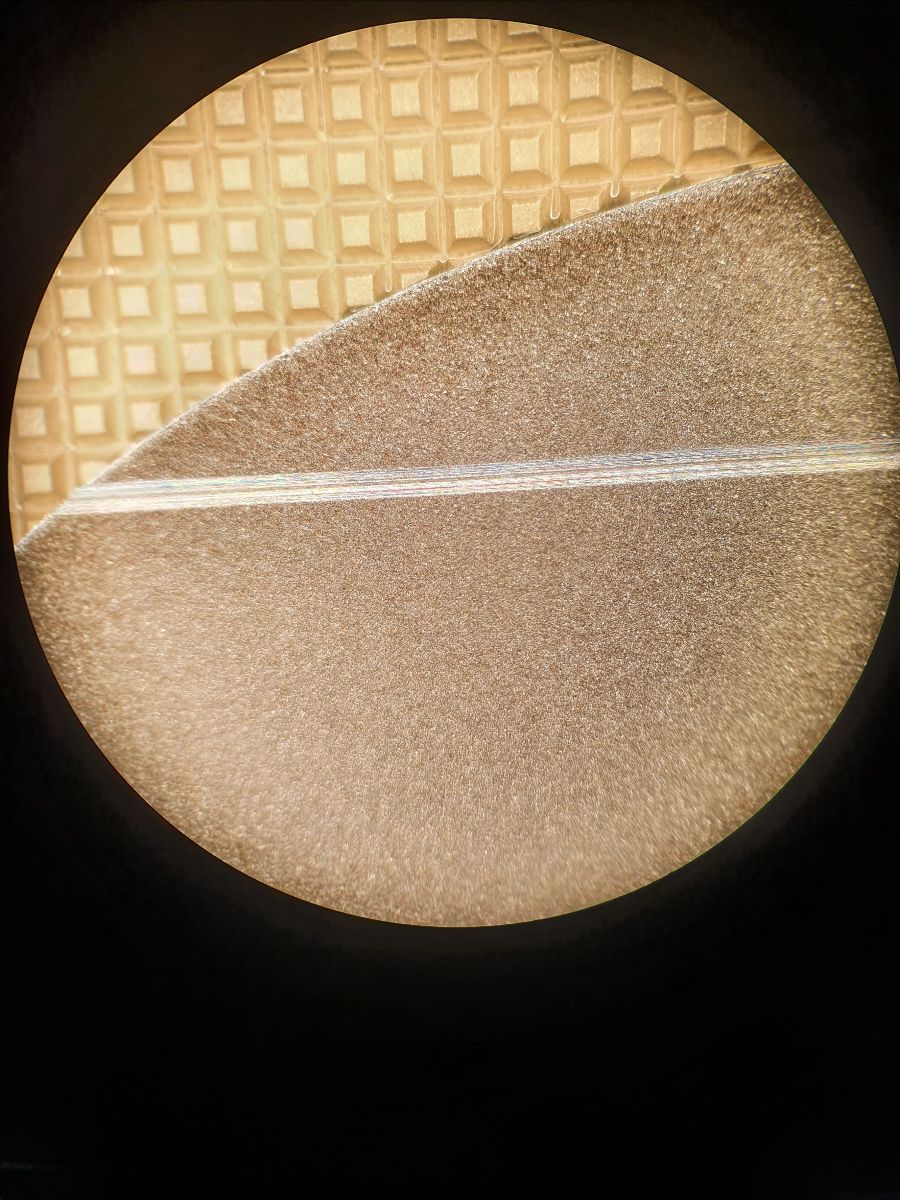

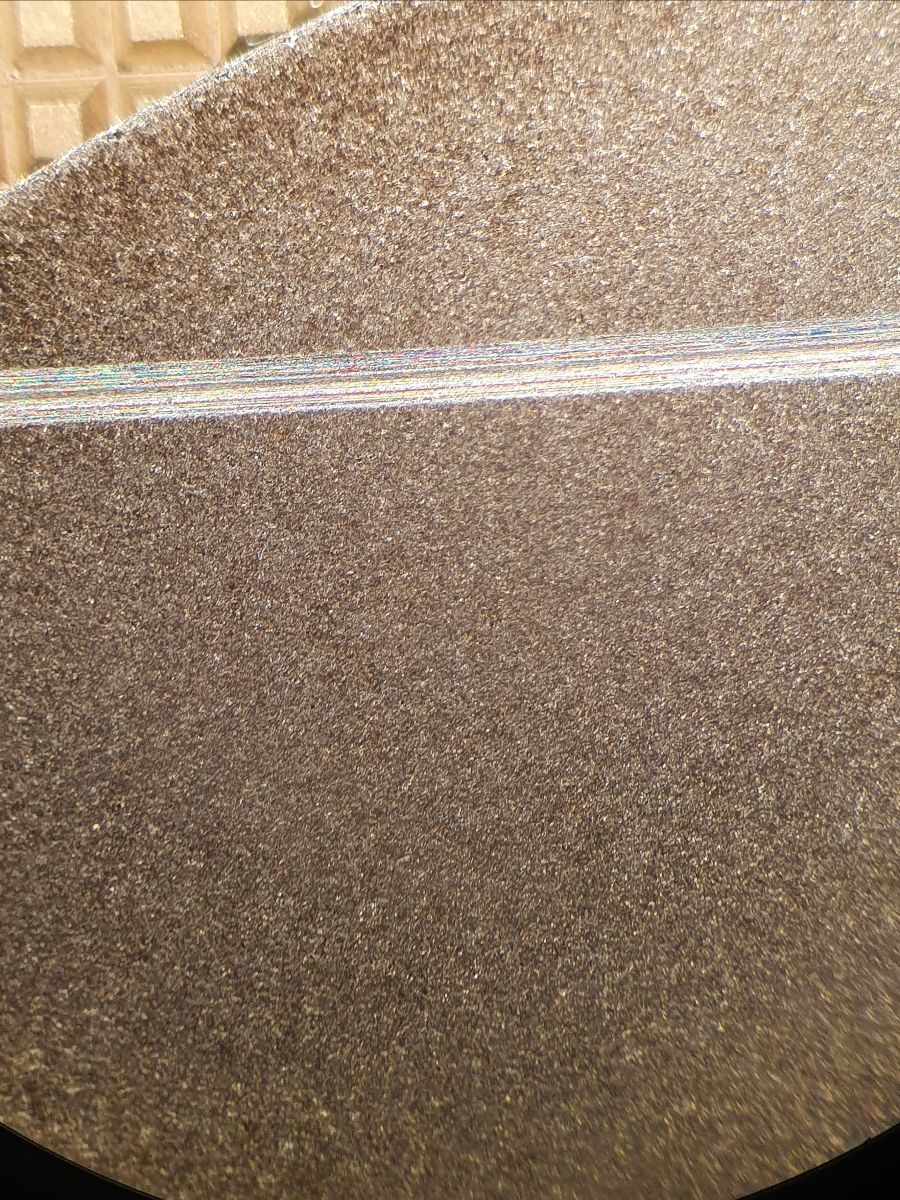

| Die scharfen Augen von Ihnen werden ein weiteres interessantes Merkmal bemerkt haben - den 2. "Korn" -Winkel innerhalb der Facette. |

|

| Wir nennen diese Technik Gefieder. Das Schleiffinish, das wir auf die Hände auftragen, ist um 45 Grad abgewinkelt, um die Form einer Feder nachzuahmen. Die Inspiration kommt von den Küstenvögeln, die Sie an den nördlichen Stränden von Sydney sehen - Möwen, Seeadler, sogar Schwefelsenkakadus und Lorikeets! |

|

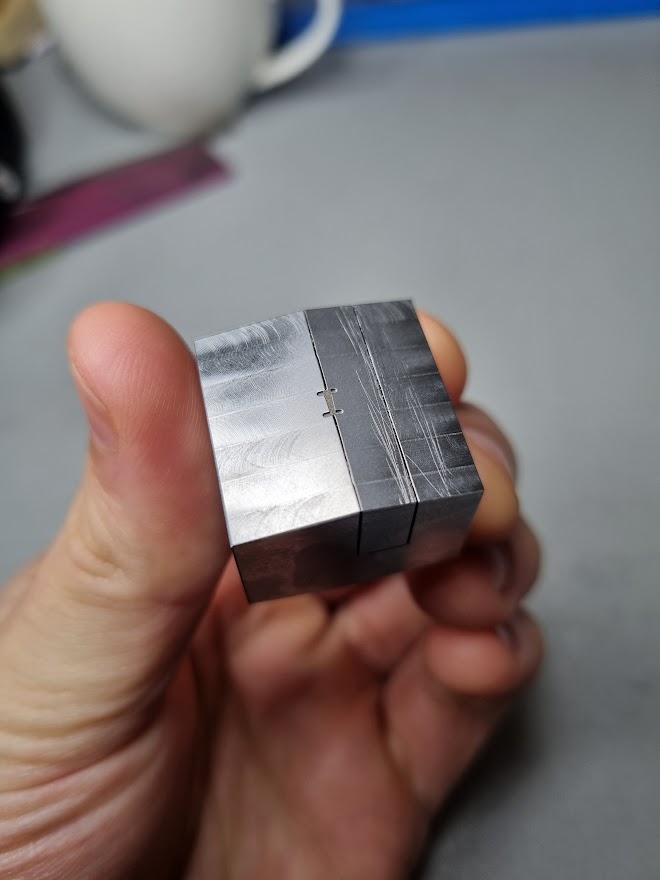

Es gibt eine massive technische Herausforderung bei der Herstellung dieses dekorativen Musters. Wenn die Facetten um mehr als 10 Mikrometer oder so außerhalb der Mitte liegen, beginnt Ihr Auge, den Mangel an Symmetrie aufzunehmen, so wird es sehr wichtig, dass alle Vorrichtungen und rohen Handmaße überprüft und auf eine enge Toleranz gehalten werden Zweitens erzeugt der Winkel der "Federung" einen komplexen zusammengesetzten Winkel, an dem wir das Teil festhalten müssen, was eine sehr komplexe Vorrichtungsübung erfordert.

Aber ohne uns selbst voraus zu sein, müssen wir immer noch alle anderen Teile machen! Die Ziffern, Schlagstöcke und Hände beginnen alle auf die gleiche Weise.

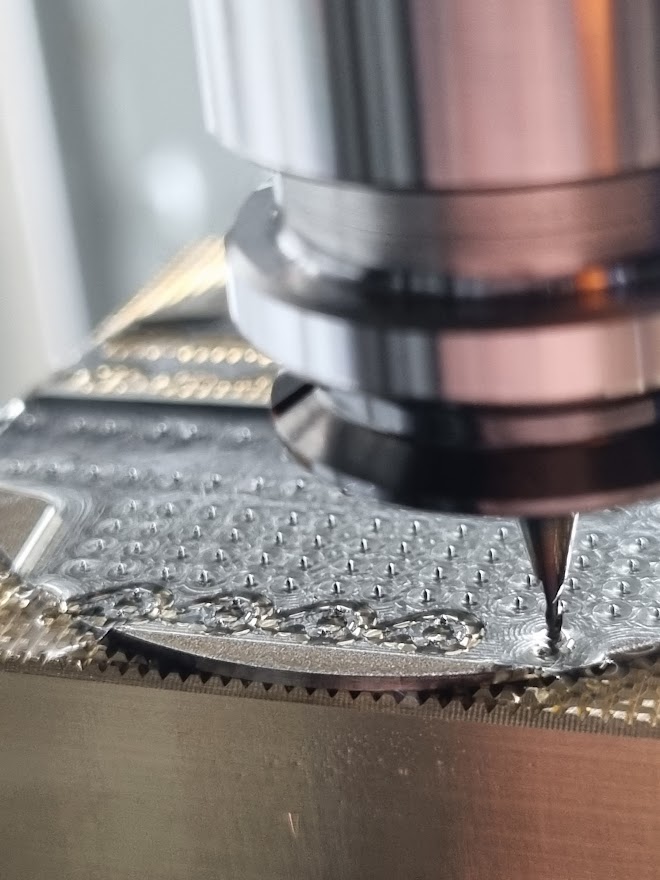

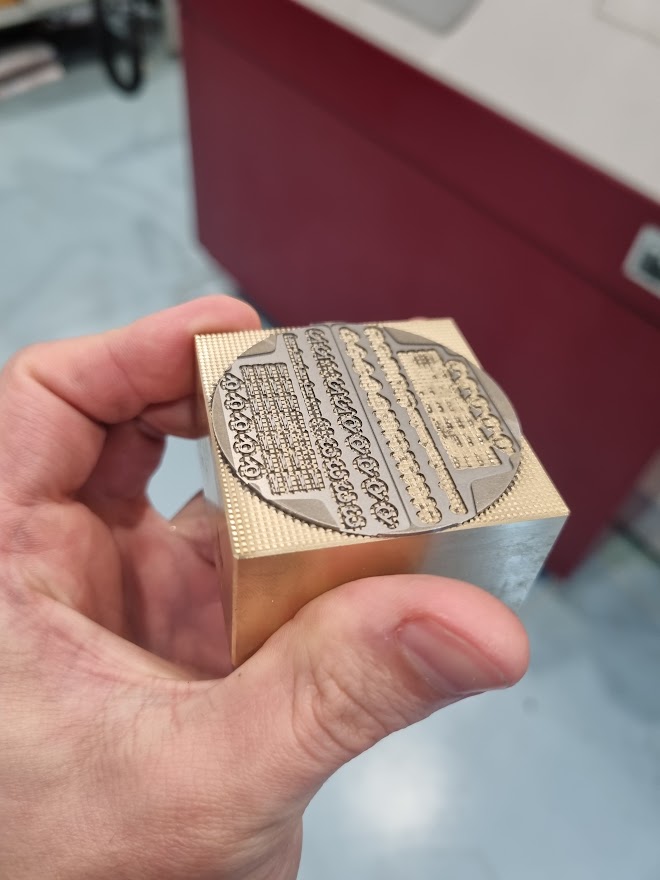

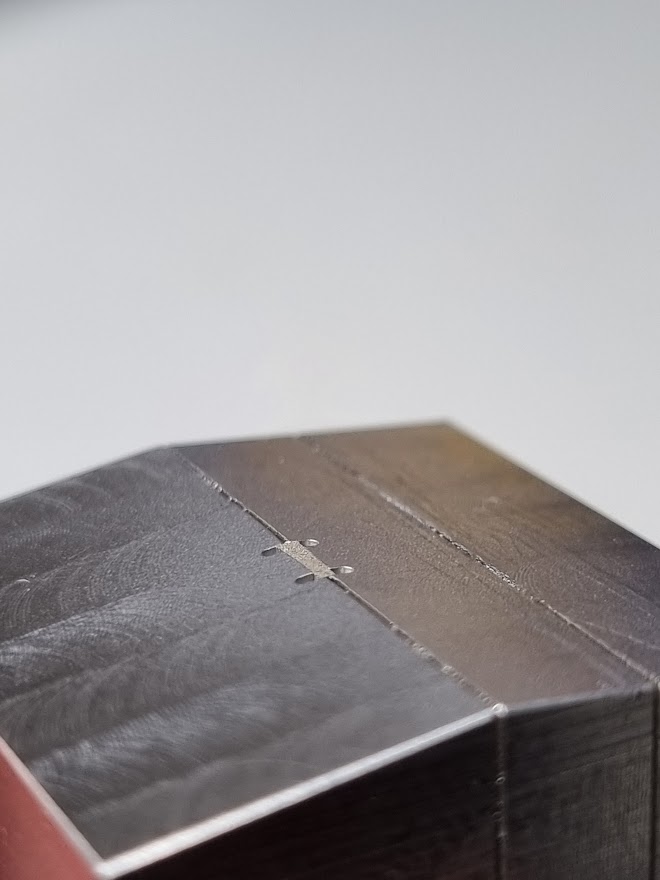

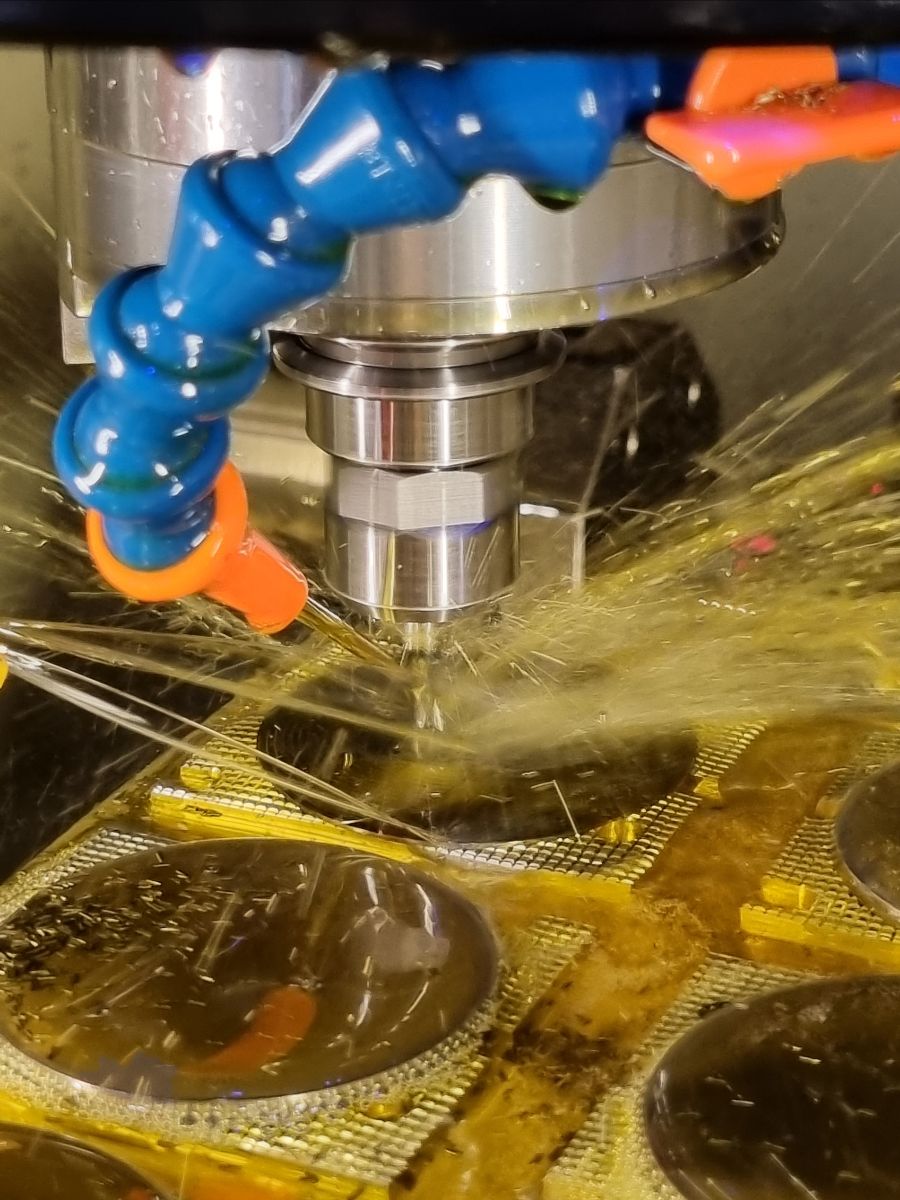

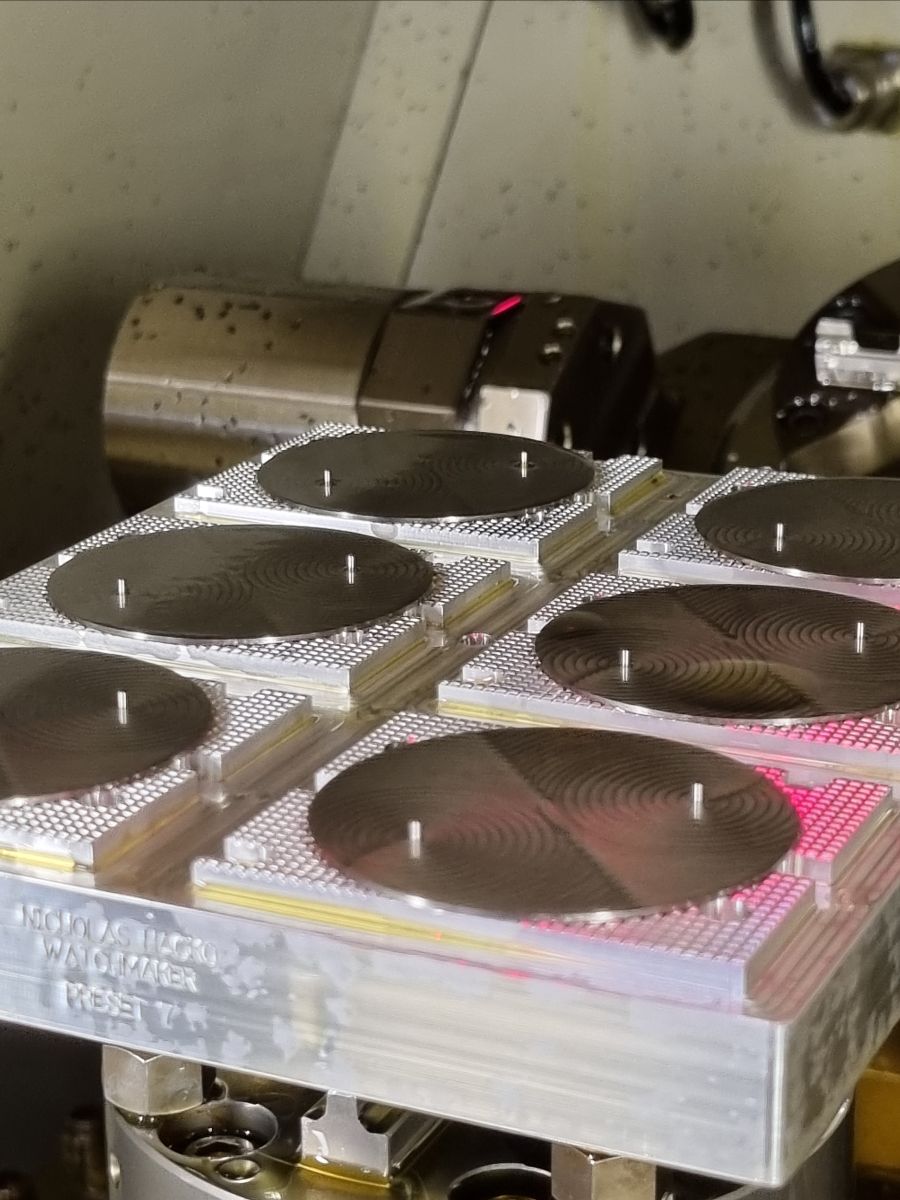

Das Rohmaterial aus 0,8 mm Titan wird auf eine spezielle Palette geklebt. Das Material selbst wurde in früheren Operationen spannungsentlastet und abgeflacht. |

|

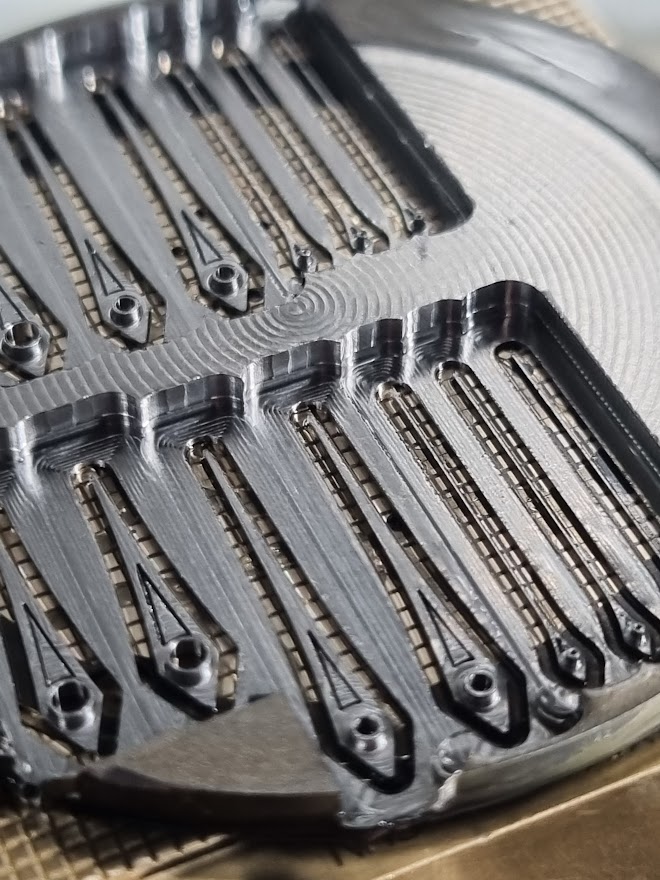

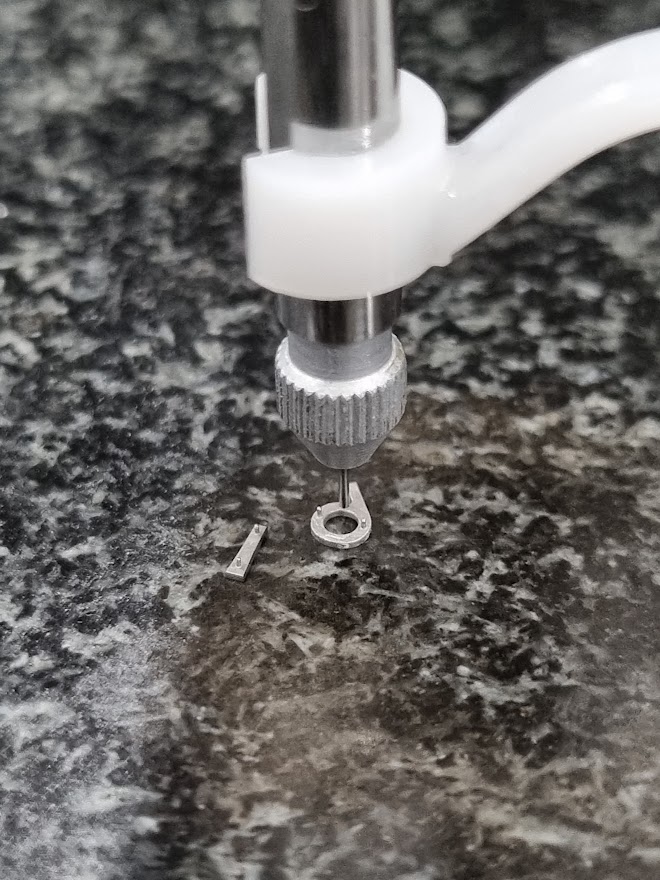

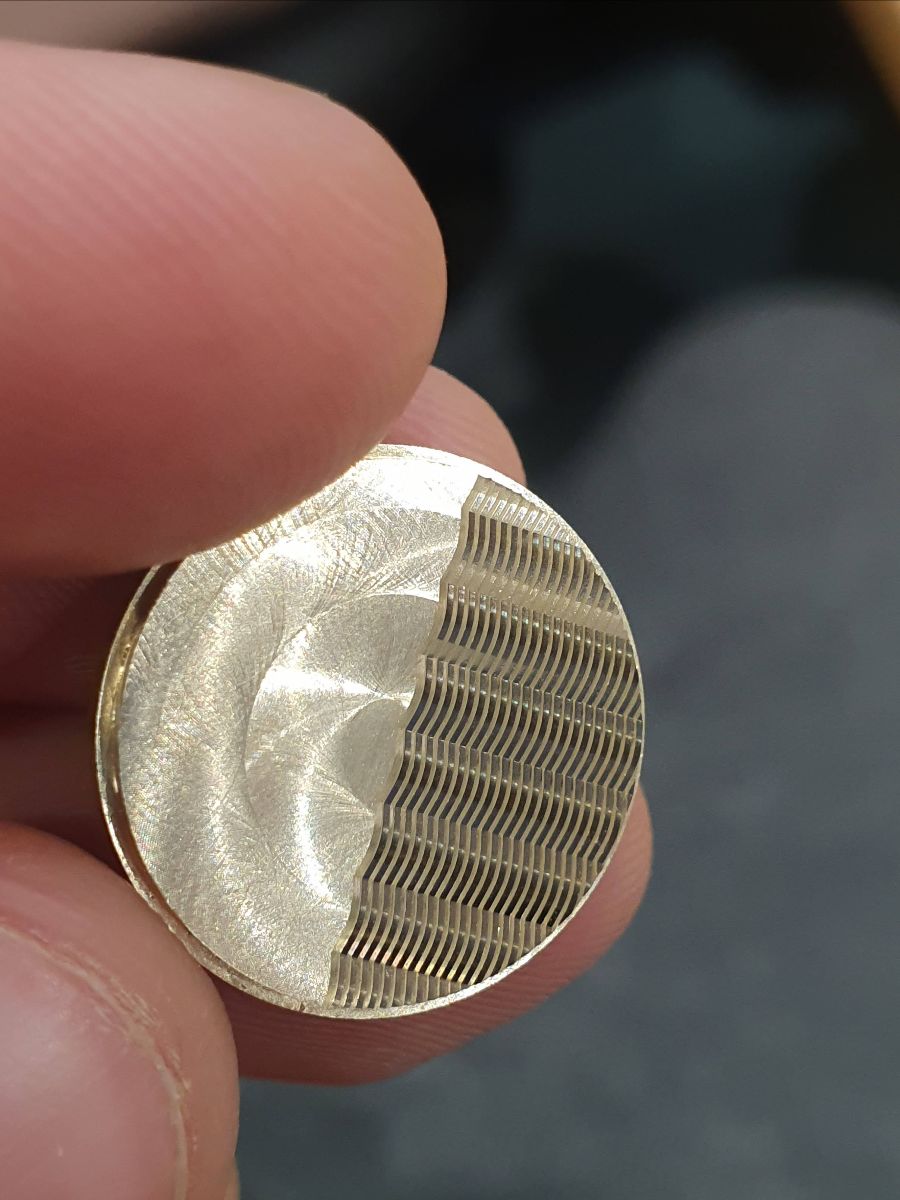

| Hier sehen Sie den Verlauf der Schlagstöcke und Ziffern, die ausgefräst werden. Die Hände sind auf sehr ähnliche Weise gemacht. Ein spezieller hochfester Kleber wird verwendet, um die Teile an der Palette zu halten, so dass wir die Außen- und Innenformen profilieren können. |

|

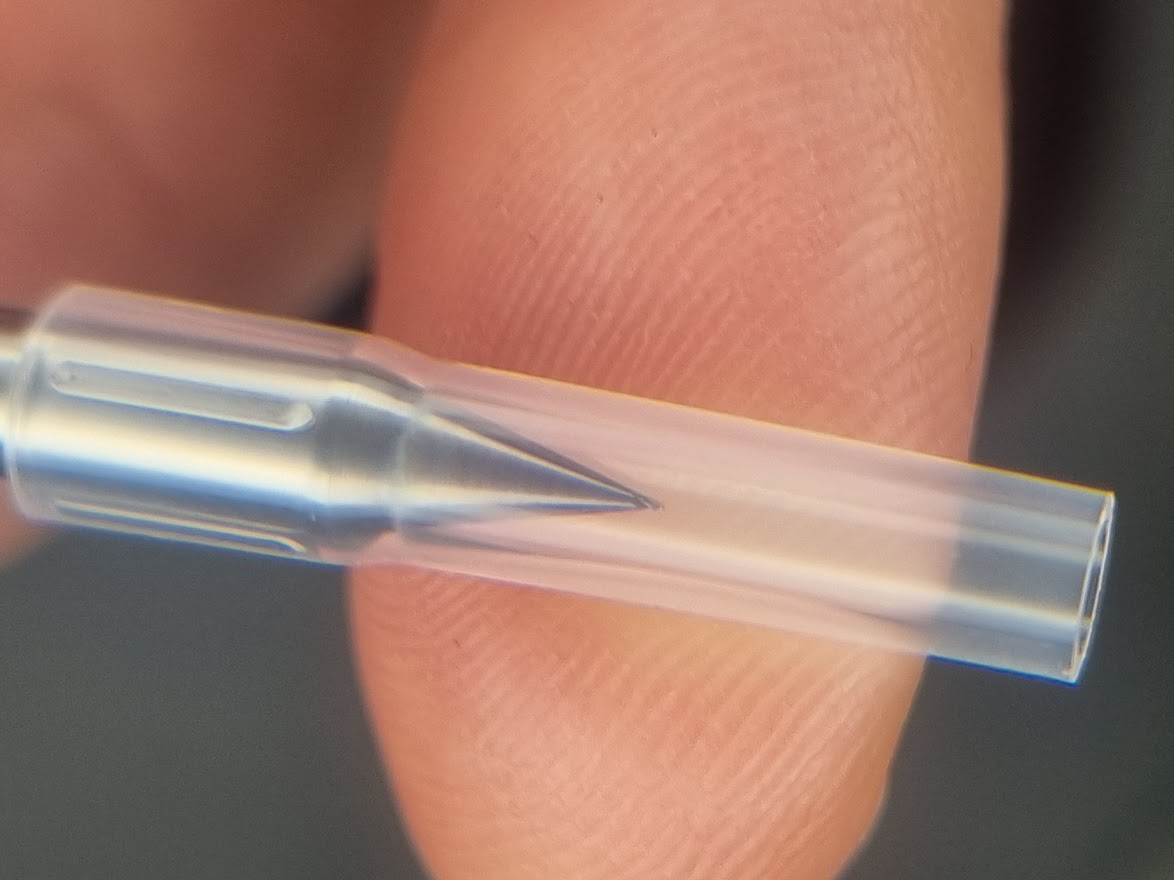

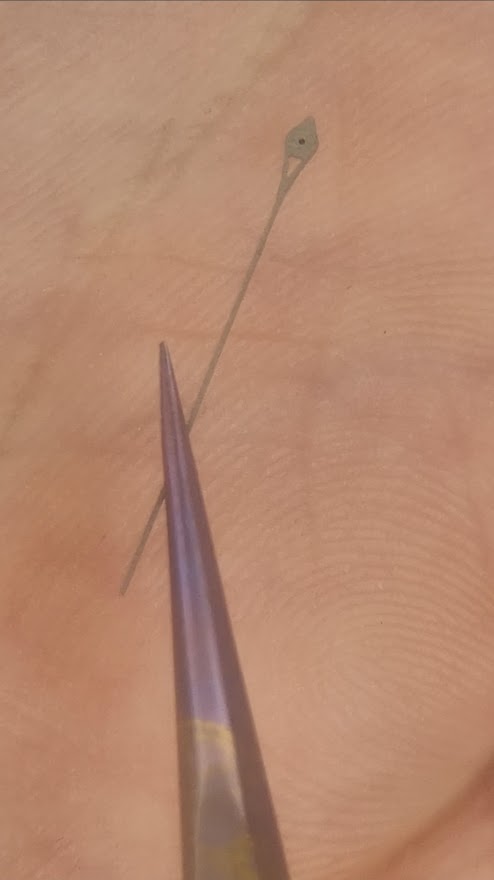

| Die Werkzeuge, die wir zum Schneiden dieser Teile verwenden, sind so klein, dass die Spitze des Werkzeugs im Raum zwischen den Linien Ihres Fingerabdrucks verloren gehen kann! |

|

| Ein Tropfen Öl auf dem 0,2-mm-Bohrer. |

|

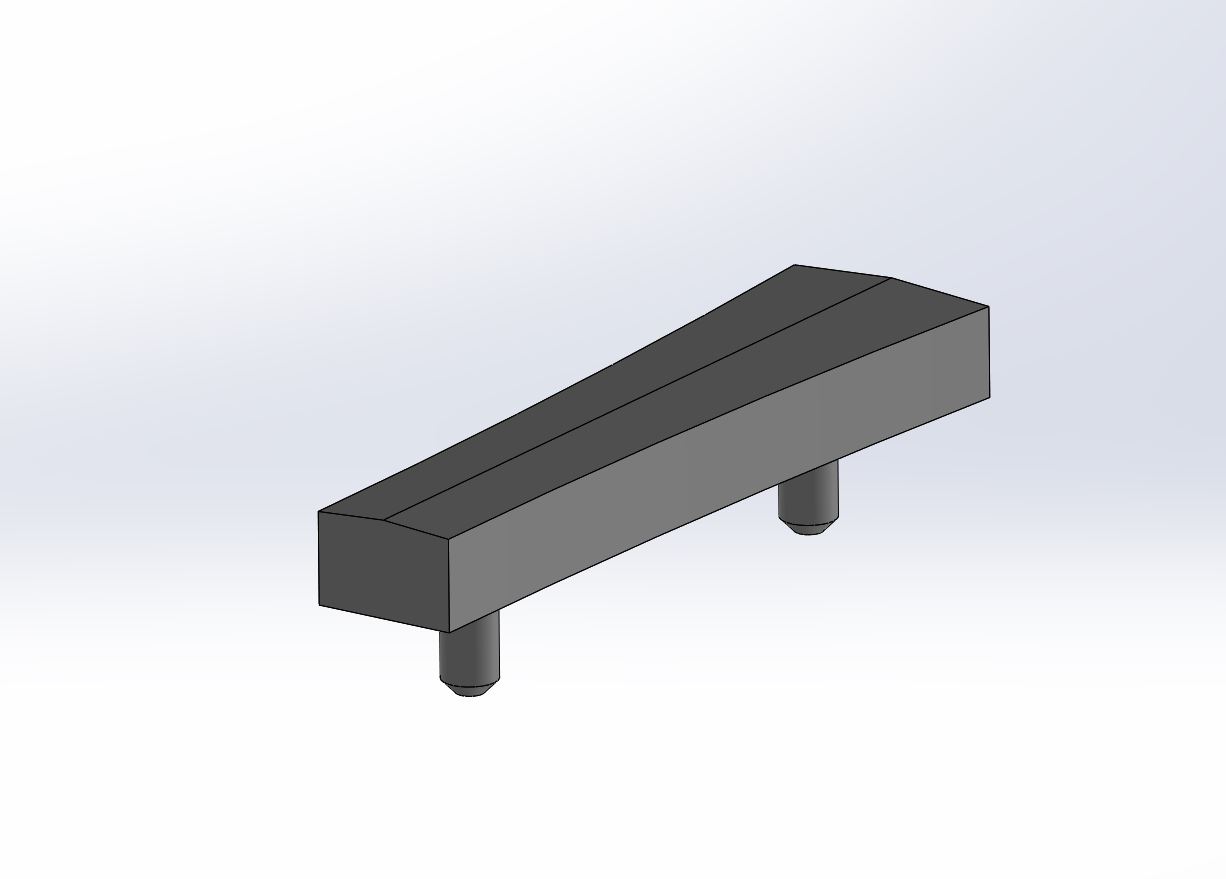

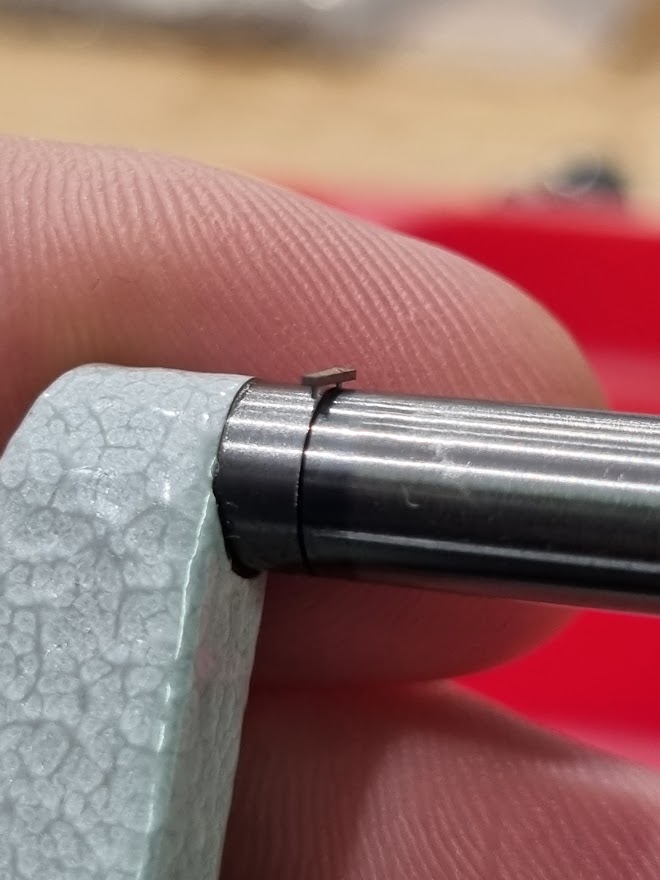

| Die Schlagstöcke und die Ziffern sind keine einfachen 2D-Formen, sie haben tatsächlich zwei kleine "Füße" auf der Rückseite. Diese Füße passen in die Löcher, die wir auf das Basiszifferblatt bohren. Der Durchmesser des Fußes beträgt 0,19 mm mit einem Toleranzband für den Durchmesser von +0 μm, -10 μm. Die Dicke der Schlagstöcke und Ziffern ist ebenfalls wichtig, wenn sie zu dünn sind, verzerren und verdrehen sie sich, wenn sie auf dem Basiszifferblatt montiert werden. |

|

|

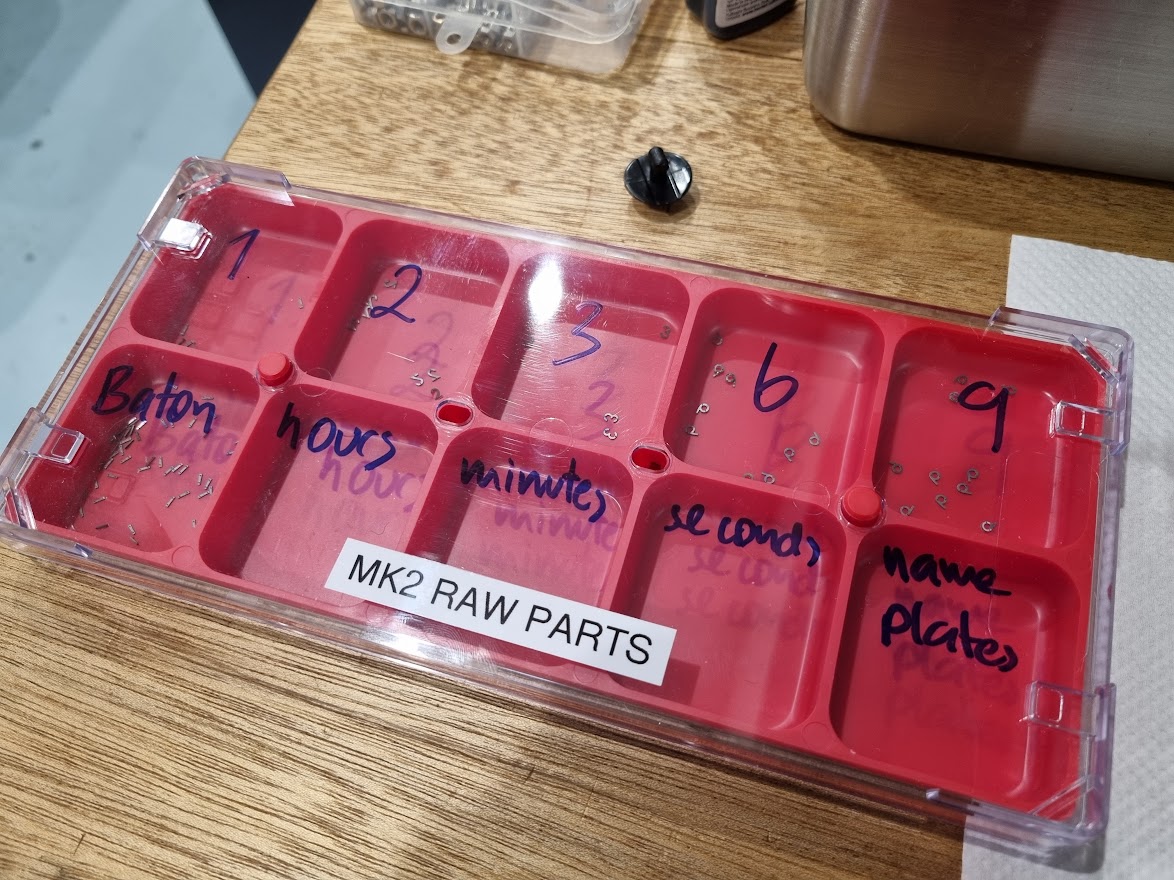

Qualitätskontrolle - Messung der Dicke der Ziffer und des Taktstocks.

|

|

|

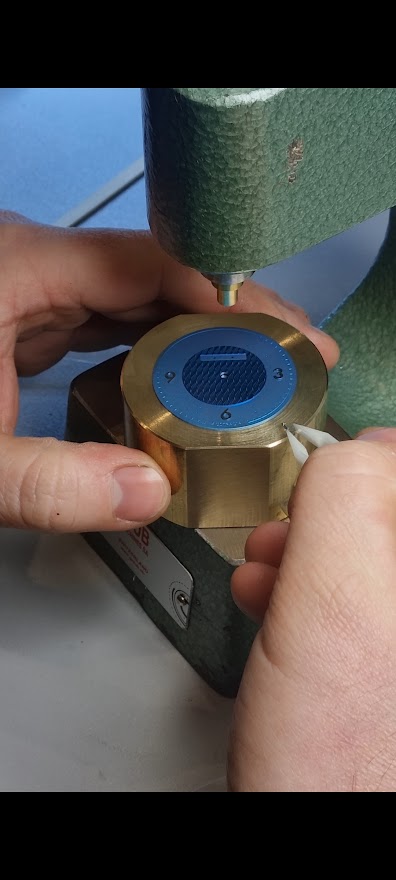

Messen des Durchmessers des Schlagstockstifts.

|

|

| Die Dicke der von uns hergestellten Teile zu messen, ist ziemlich schwierig. Die Sondenspitze, die wir verwenden, musste für uns in Deutschland maßgefertigt werden! Standard-Sondenspitzen, die als Standardartikel erhältlich sind, sind zu groß und würden es uns nicht ermöglichen, zu den kleinen Bereichen zwischen den Stiften der Ziffern und Schlagstöcke zu gelangen. Diese benutzerdefinierte Sondenspitze ist eine der vielen tausend Dollar an kundenspezifischer Ausrüstung, die wir entweder selbst herstellen mussten, oder in diesem Fall eine Provision von Messgeräteherstellern. |

|

| Nach all dieser Sorgfalt, Zeit, Aufmerksamkeit und Geduld bleiben wir mit unseren rohen, fertigen Teilen! |

|

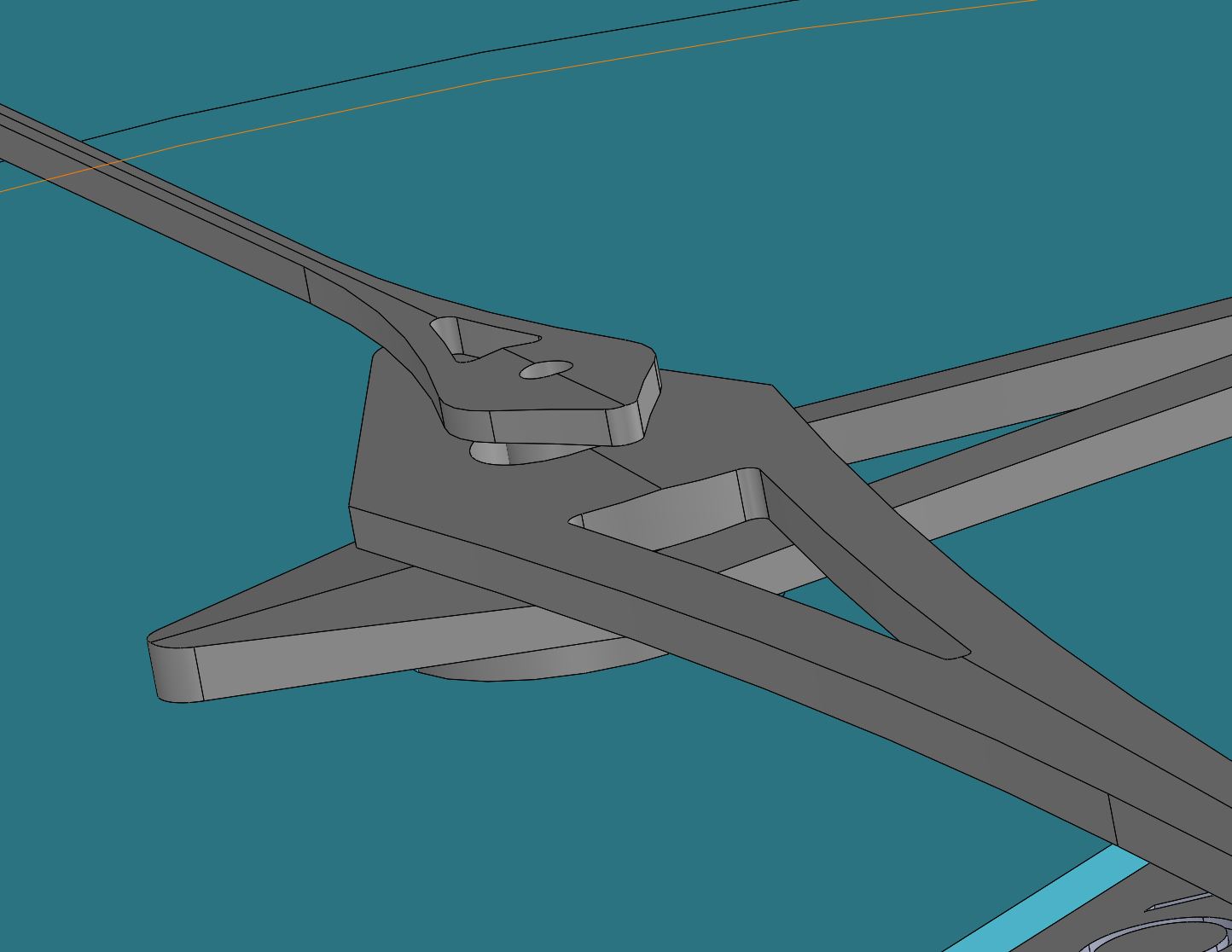

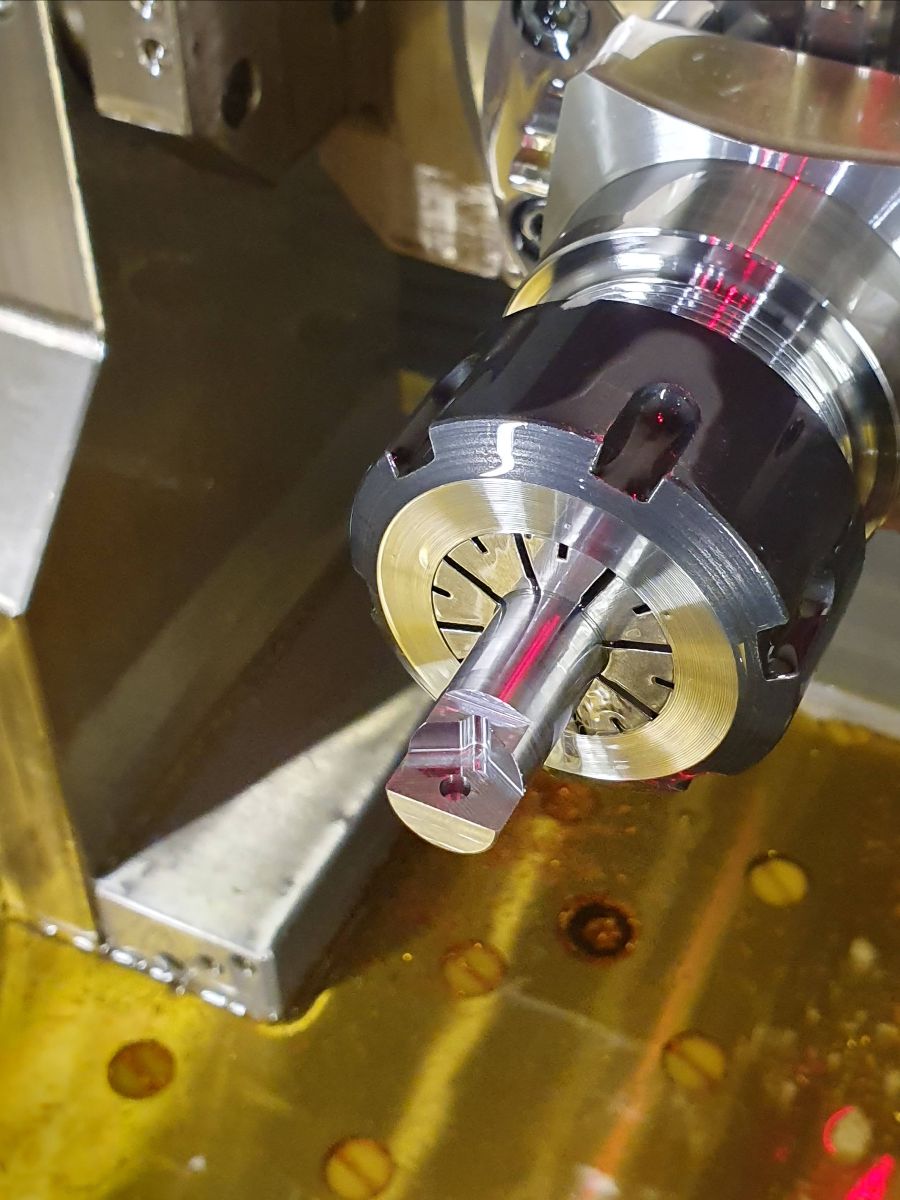

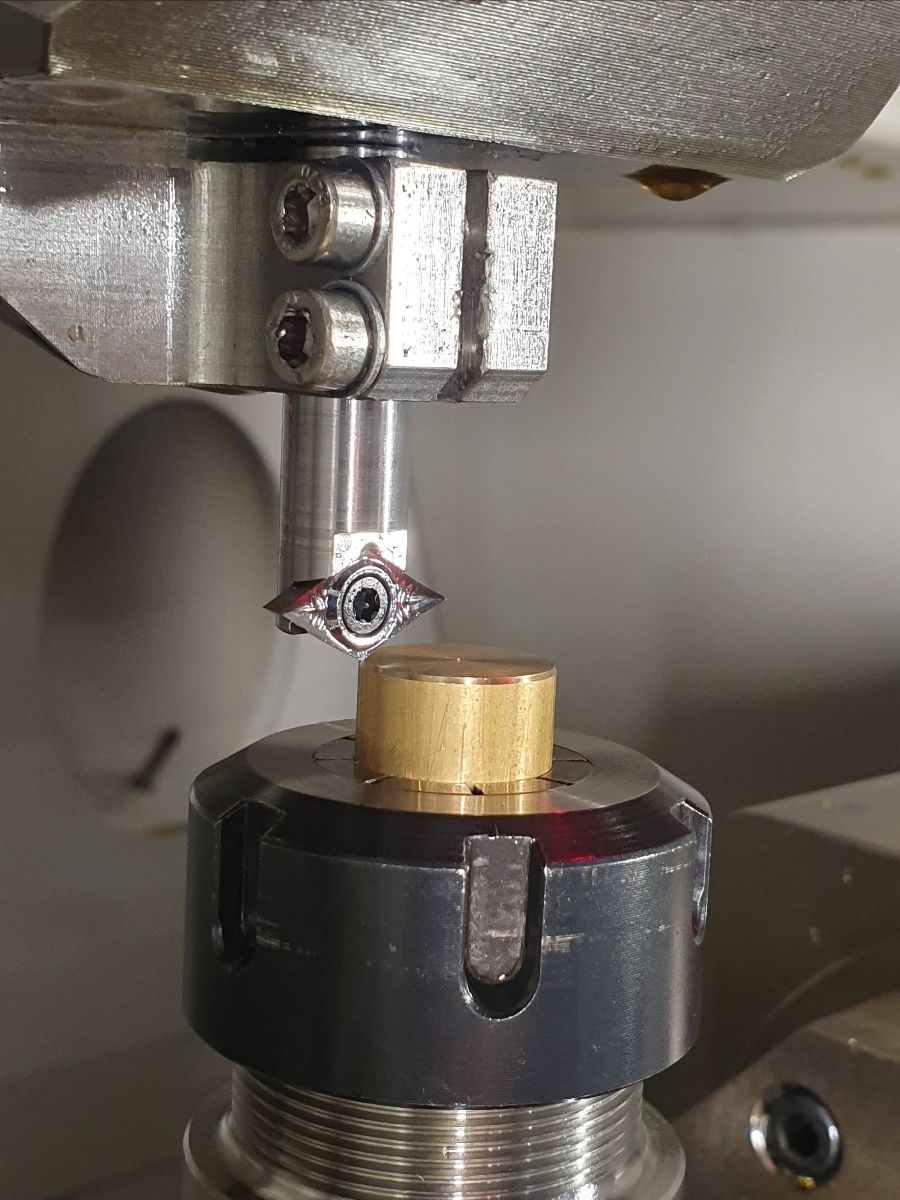

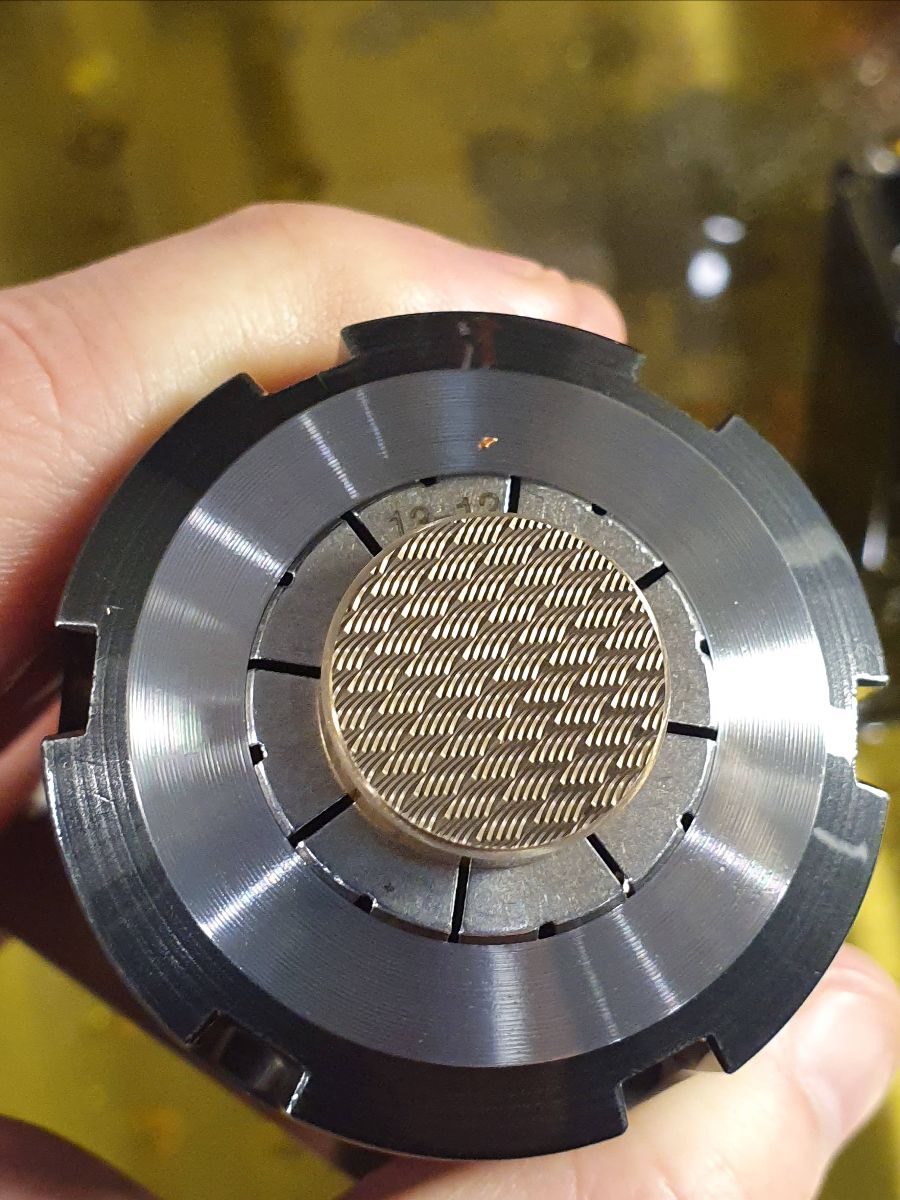

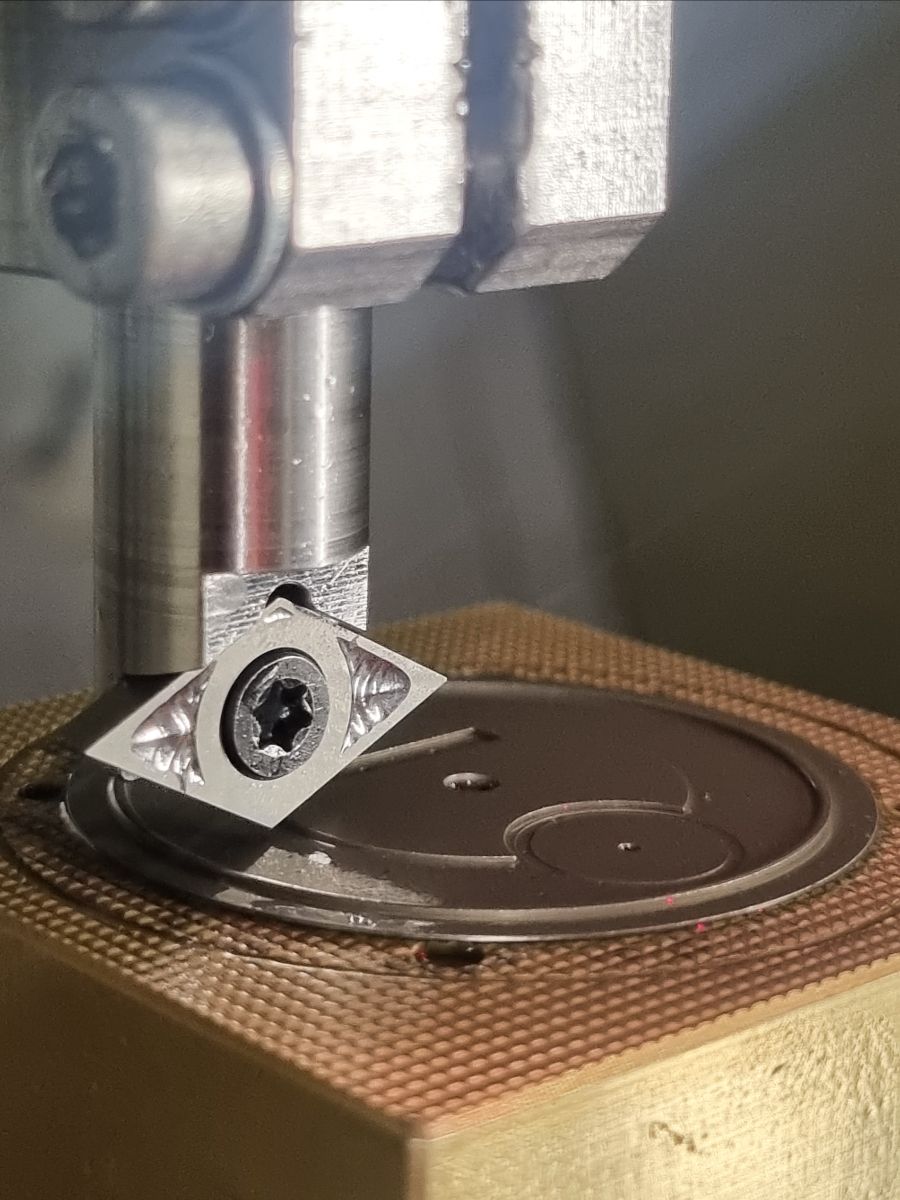

| Der nächste Schritt ist feathering. Es gibt ein paar Herausforderungen in diesem Prozess. Die erste ist, wie man einen so kleinen Teil hält. Dies führt zu einer komplexen Übung in der Jig-Herstellung. Die Vorrichtungen, die verwendet werden, um unsere Teile zu halten, brauchen Wochen, um zu entwerfen und herzustellen. Sie durchlaufen viele Iterationen, um auf dem richtigen Weg zu landen. |

|

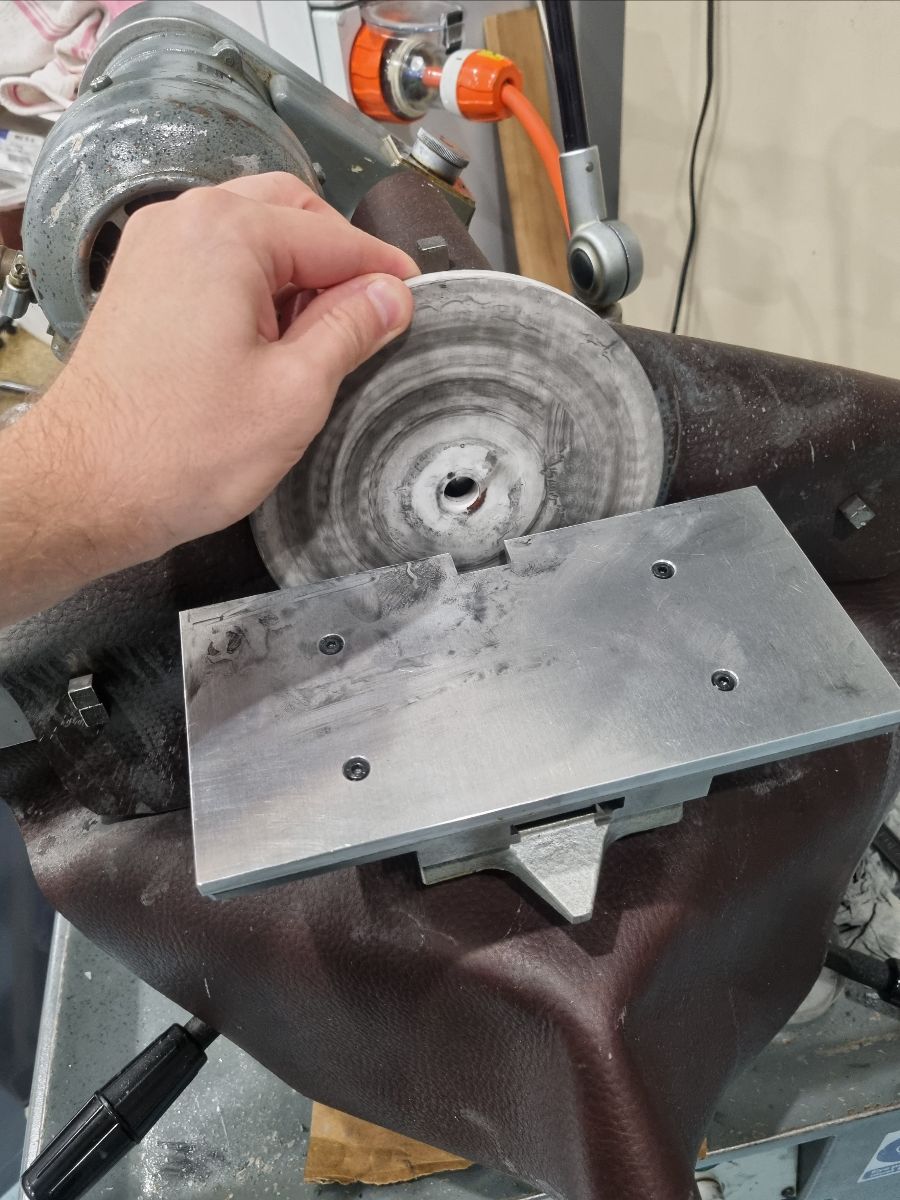

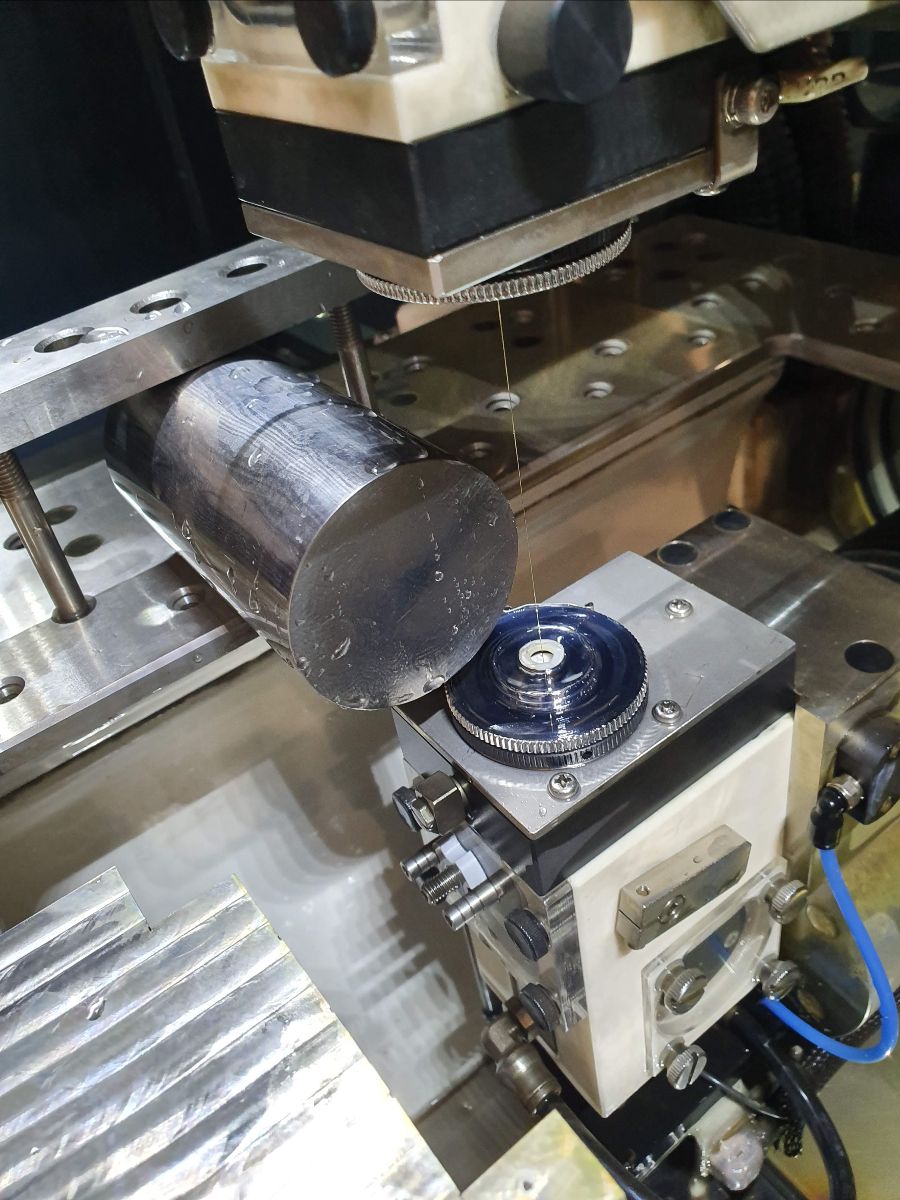

| Die Federung erfolgt auf einer Maschine, die als Flachschleifmaschine bezeichnet wird. Das Flachschleifen ist eine äußerst genaue Methode, um kleine Materialmengen sehr kontrolliert zu entfernen. Es braucht jahrelanges Know-how, um diese Maschine von Handwerkern, den sogenannten "Werkzeugmachern", zu beherrschen. James, unser hauseigener Werkzeugmacher, ist ein Experte und erst nach fast 20 Jahren Erfahrung fühlt er sich mit dieser Art von Arbeit wohl. Die Art des verwendeten Schleifrads ist ein kritischer Teil des richtigen Finishs. Tatsächlich haben wir zahlreiche verschiedene Kombinationen von Rad und Kühlmittel ausprobiert, um zu unserem eigenen "Titan-Federrezept" zu gelangen. |

|

Zifferblatteloxierung

Das Basiszifferblatt ist nun gereinigt und für das Eloxieren vorbereitet. Lustigerweise sind Ihre Fingerspitzen einige der besten Reinigungsgeräte, die es gibt! Die strukturierte Oberfläche Ihrer Finger ermöglicht es, dass Schmutz eingeschlossen und von den Oberflächen entfernt wird, die Sie reinigen. In Kombination mit Seife und Reinigungsmitteln reinigen wir jedes Basiszifferblatt manuell. Es ist unerlässlich, dass die Zifferblätter frei von Restölen sind, daher ist das 99,9% Isopropylalkoholbad in einem Ultraschallreiniger der letzte Reinigungsschritt. |

|

|

Titananodisierung ist ein äußerst komplexer elektrochemischer Prozess, aber im Wesentlichen wird ein Titandioxid (Titania, das ist eine Keramik!) Film auf der Oberfläche des Materials gezüchtet. Die Dicke und die Struktur dieser Filmschicht ist verantwortlich für das beugende Licht, das Farbe verleiht. Titan kann innerhalb eines gut definierten Spektrums eloxiert werden, aber das Erreichen von hellen, lebendigen Farben, die nicht "langweilig" sind, ist ein streng gehütetes Geschäftsgeheimnis. Dies ist eine Funktion der elektrischen Spannung und des Stroms, die während des Eloxalprozesses angelegt werden, der Temperatur des Bades, der Qualität des Bades, der Raumfeuchtigkeit, der chemischen Vorbereitung der rohen Oberflächen und der Sauberkeit des Gesamtprozesses... Grundsätzlich chemische Magie. Leider ist dies nichts, was wir teilen können. |

|

| Die facettierten und gefiederten Teile sowie die Ziffern werden dann auf dem frisch eloxierten Zifferblatt montiert, indem die Füße der Teile sehr leicht in die Löcher im Basiszifferblatt gedrückt werden. Diese Zifferblattfüße sind dann lasergeschweißt von hinten, um sicherzustellen, dass sie stark auf dem Zifferblatt befestigt sind. Mehr zu diesem Prozess in einer zukünftigen Folge! |

|

| Nächster... Tampondruck (Fortsetzung folgt).

|

|

HINWEIS: Wir haben eine Reihe von Anfragen bezüglich der Preisgestaltung des MK2 erhalten.

Es ist offensichtlich, dass der Preis von der Anzahl der in einer Charge produzierten Uhren abhängt. Basierend auf Ihrem Vorverkaufsinteresse erwarten wir, dass der Produktionslauf 50 Uhren zum Preis von 6.900 US-Dollar (plus Box und Armband) betragen würde. Weniger Uhren zu produzieren, würde zu einem höheren Preis führen; Mehr zu machen, wird unsere Produktionskapazität ersticken.

Wenn Sie Ihr Interesse anmelden möchten, senden Sie uns bitte eine E-Mail an [email protected]

Leider nehmen wir keine Anzahlungen oder Teilzahlungen entgegen. Sobald Ihre Uhr zur Lieferung bereit ist, werden Sie mit genügend Zeit benachrichtigt, um eine vollständige Zahlung zu leisten.

Weitere technische Details werden nächste Woche bekannt gegeben, aber vorerst: Die MK2 basiert auf einem in der Schweiz hergestellten Soprod-Automatikwerk, 40mm Edelstahlgehäuse, auf einem Lederarmband. Titan guillochiert Zifferblatt, Marker und Zeiger, sowie komplette Montage erfolgt "im Haus". Hergestellt in Australien.

Ein komplett montierter MK2 "Lockenlocke" topaz blue kann in unserem Showroom in Sydney besichtigt werden. Um es auszuprobieren und die Uhr anzuprobieren, vereinbaren Sie bitte einen Termin. | | |