Was können wir sagen? Wir sind froh, dass es fertiggestellt, montiert, angepasst und bereit ist, ausgestellt zu werden.

Eines ist sicher: J20/25 war KEINE Liebesarbeit. Es war reine harte Arbeit, Tag für Tag, Monat für Monat. Ein Projekt, das all unseren Enthusiasmus, den letzten Mikron unserer Bearbeitungsfähigkeiten und unsere Fähigkeit, zusammenzuarbeiten und uns nicht gegenseitig die Köpfe abzubeißen, auf die Probe stellte. Glauben Sie mir, wir waren nah dran.

Warum? Weil wir uns hohe Ziele gesetzt haben: NH2.1 ist unser bisher komplexester Mechanismus. Es verfügt über ein Dutzend neu in Australien hergestellte Komponenten aus Timascus, Titan, Bronze und Stahl. Es verfügt sowohl über Uhrenteile als auch über Bearbeitungsprozesse, die in der Vergangenheit nicht in Australien hergestellt oder entwickelt wurden. Am wichtigsten ist, dass jede einzelne Komponente in J20/25 nach bestem Wissen und Gewissen fertiggestellt wurde. Formhärten, Partikelstrahlen, Polieren, Eloxieren zu "schwarzen Spiegeloberflächen".

Wie Sie vielleicht wissen, basiert die Bewegungsarchitektur der NH-Serie auf der ETA-Oszillationseinheit und dem Getriebe. Der NH1 hat uns mit der Entwicklung unserer Hauptplatte und Brücken, den grundlegenden Bausteinen der Bewegungsarchitektur, begonnen. Wir wechselten dann zum NH2, wo wir mit der Materialauswahl für diese Hauptplatten und Brücken begannen, indem wir Timascus, eine 3-teilige Titanlegierung, verwendeten. Wir haben auch aus technischer Sicht innovativ gearbeitet, indem wir leichte Verbesserungen an der Hemmung mit dem Zusatz von Bankstiften eingeführt haben, die der Uhrmacher manuell einstellen kann, um den Schlagfehler des Oszillators einzustellen.

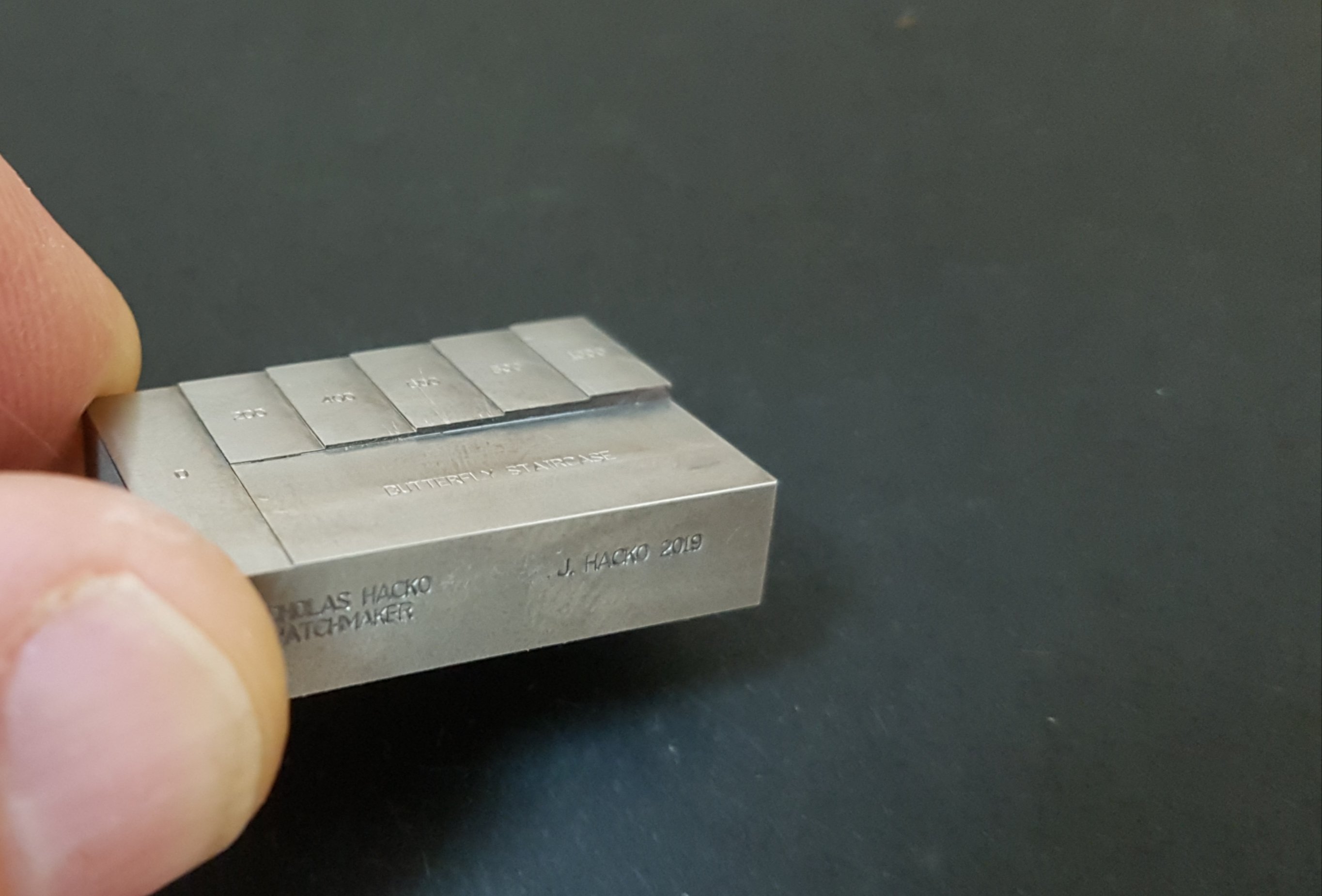

Der NH2.1 ist eine natürliche Weiterentwicklung in der Verbesserung unseres Kalibers mit der Entwicklung eines aktualisierten Aufzugsgetriebes. Ein neues Kronenrad, Ratschenrad, Klick- und Klickfeder, gab uns die Möglichkeit, das Wickelgefühl der Bewegung fein abzustimmen. Darüber hinaus gab uns das neue Kronenrad-Montagedesign der Community, dem Uhrwerk etwas mehr Timascus hinzuzufügen! Aus ästhetischer Sicht war eine wichtige Innovation die Entwicklung von Titanschrauben. Diese Schrauben werden vollständig im eigenen Haus hergestellt, wobei Titan der Klasse 5 verwendet wird, das üblicherweise im medizinischen Bereich verwendet wird. Die Eloxierung ermöglicht es uns, mit verschiedenen Farben zu experimentieren, außerhalb der normalen ferritischen Oxidschichtfarben (Stroh, Kastanienbraun, Blau) - wir können jetzt extrem tiefe Blau-, Gelb-, Grün- und Lilatöne entwickeln. Nach unserem besten Wissen ist dies das erste und einzige Mal, dass jemals Titanschrauben in der Uhrenwerksarchitektur verwendet wurden.

Darüber hinaus hat uns die Entwicklung des NH2.1 noch weiter vorangetrieben - wir haben unsere eigenen Einzigartiges Zahnprofil für das Kronenrad um einen reibungslosen Ablauf des Wickelsystems zu gewährleisten. Wir haben uns auch stark auf die manuelle Verarbeitung extrem empfindlicher Komponenten wie die Klick- und Klickfeder konzentriert.

Aus diesem Grund ist NH2.1 viel mehr als eine Uhr. Es ist eine "einzigartige" Uhr, die ein neuer Besitzer in JEDE Uhrenboutique überall auf der Welt mitnehmen kann - von Lange bis Patek, von JLC bis IWC, und die Boutique-Mitarbeiter werden beeindruckt sein, denn die Magie von Timascus, die Oberflächen, das eloxierte Titan und das Gesamtdesign sind etwas, das sie noch nie zuvor gesehen haben. Ja, es gibt unzählige komplexere, teurere, aufregendere Uhren da draußen - aber NH2.1 ist einfach eine besondere: stolz und unverschämt entworfen, hergestellt, handgefertigt, montiert und angepasst in Australien, von Australiern.

Preis $14,800 | |